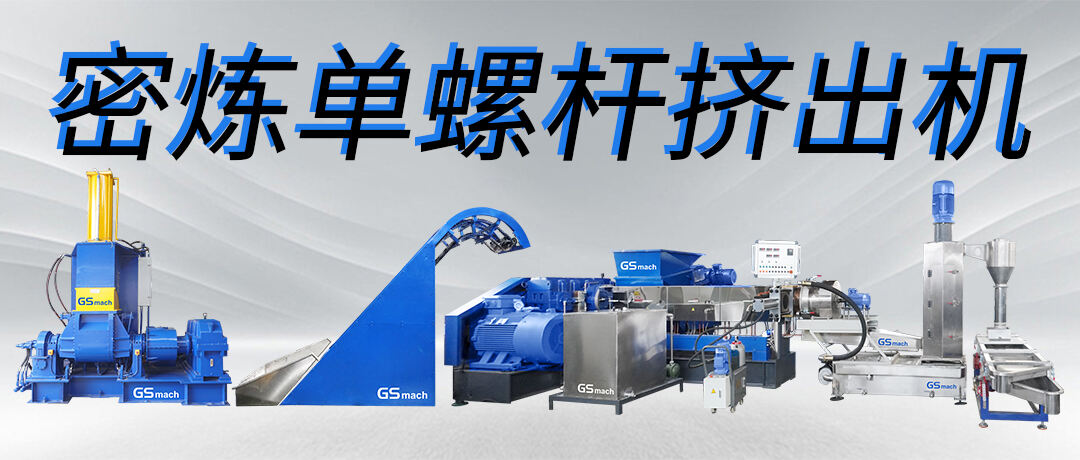

Гъст едношрувов экструдер е вид апарат, често използван за производство на пластмасови гранули, който също е подходящ за производство на карбонен майстър-батч. Когато се прави карбонен майстър-батч, обикновеният процесен поток е следния:

1. Подготовка на суровините: Подготвяне и взвеждане на суровините, като полимерна основа и въглероден чернен напълнител според определен формулен състав.

2. Смесване и обработка: Предварително формираните суровини се поставят в рефинер за смесване и обработка. Чрез треньовото топло на вртящия винт и цевта в рефинера, полимерът и въглеродният чернен напълнител се смесват напълно и се затоплят до стаяно състояние, за да се достигне хомогенно смесено състояние.

3. Екструзионно формуване: След процеса на смесване, материалът се подава в едновръвковия екструзор, където се топи още повече и се екструтира чрез въртенето на връвката и външното отопляне. В екструзора материалът минава през изходната форма за екструзия, за да се образува непрекъснат мастербатч.

4. Охлаждане и пресичане: След като екструпираните черни пигменти на мастербатча са охладени, те се пресичат на необходимата дължина чрез устройство за пресичане, при което се охлажда по време на пресичането, за да се предотврати прилигането на мастербатча.

5. Упаковка и съхранение: Пресечените черни пигменти на мастербатча се упаковат или се съхраняват в съдове за последваща обработка или продажба.

Предимства:

1. ефективно производство: гъсто уреден едновръвков екструзор с висока производителност, може бързо да смеси суровините, да ги топи и да ги екструтира, подобрява производствената ефективност, спестява време и разходи.

2. Хомогенен смес: чрез смесуване и обработка в едношевовия екструзор, може да се смеси пълно углероден дис и други напълнители с полимерната основа, за да се гарантира стабилността и последователността на качеството на мастерbatch със съдържание на углероден дис.

3. Пресна контрол: екструзорът е укомплектован с moden контролна система, която може точно да контролира параметрите на температурата, налягането и скоростта при екструзията, за да се гарантира стабилността и контролируемостта на производствения процес и да се подобри стабилността на производството и качеството на продукцията.

4. Енергоспестяващ и екологичен: спрямо традиционните методи на производство, густ едношевовия екструзор може да спести енергия и да намали отпадъците по време на производството, което има по-добри ефекти за енергоспестяване и защита на околната среда и отговаря на изискванията за устойчиво развитие на modenата производствена индустрия.

5. Силна производствена адаптивност: гъстата едношрунова екструзорна машина е подходяща за различни видове полимери и различни пропорции на вгледния черен вглед, с силна производствена адаптивност и гъвкавост, за да отговаря на нуждите на различните клиенти, подобрявайки гъвкавостта и разнообразието на производството.

Когато се произвежда мастер-батч с черен вглед, гъстата едношрунова екструзорна машина може ефективно да смесва и обработва суровините, за да гарантира качеството и стабилността на мастер-батча, което е подходящо за индустриално производство в областите на производство на пластмасови изделия, резинови изделия и т.н.