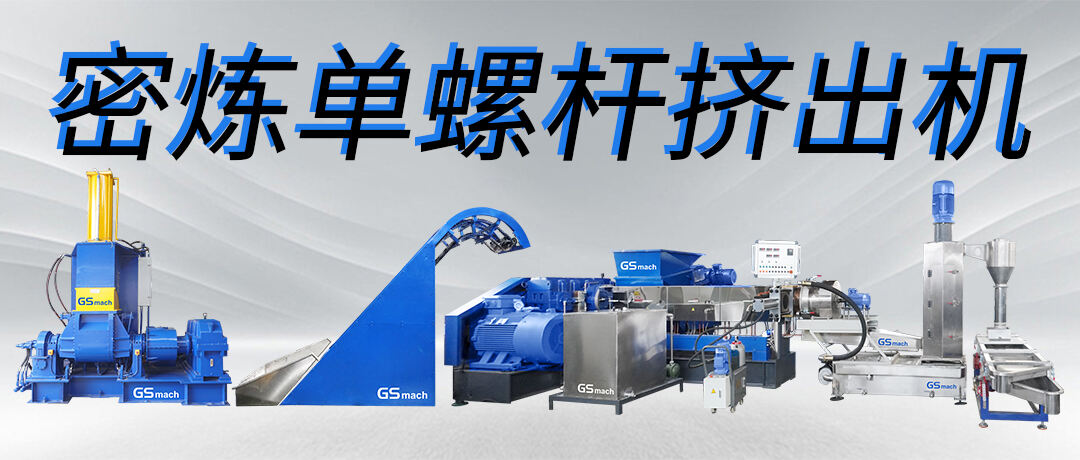

Een compacte enkelschroefextrudeerder is een soort apparaat dat veel wordt gebruikt voor het maken van plastic korrels, wat ook geschikt is voor het produceren van koolzwart masterbatch. Bij het maken van koolzwart masterbatch verloopt het gebruikelijke proces als volgt:

1. Voorbereiding van grondstoffen: Bereid en weeg de grondstoffen zoals polymer basismateriaal en carbon black vulling vooraf in een bepaald formuleringsverhouding.

2. Mengen en verwerken: De vooraf geformuleerde grondstoffen worden in de verfijner gezet voor mengen en verwerken. Door de wrijvingsthermie van de wentelende schroef en het vat binnen de verfijner, worden het polymer en de carbon black vulling volledig gemengd en opgewarmd tot smelten, zodat een homogene mengtoestand wordt bereikt.

3. Extrusievormgeving: Na het mengproces wordt het materiaal ingevoerd in de enkelvoudige schroefextrudeerder, waar het verder gesmolten en geëxtrudeerd wordt door rotatie van de schroef en externe verwarming. In de extrudeerder passeert het materiaal door het extrusie-uitlaatstuk om een continue masterbatch te vormen.

4. Afkoeling en snijden: Nadat de geëxtrudeerde koolstofzwarte masterbatch is afgekoeld, wordt deze door het snijapparaat in de vereiste lengte gesneden, en tijdens het snijproces wordt er afgekoeld om te voorkomen dat de masterbatch vastloopt.

5. Verpakken en opslag: De gesneden koolstofzwarte masterbatch wordt in zakken verpakt of opgeslagen in containers voor verdere verwerking of verkoop.

Pluspunten:

1. efficiënte productie: compacte enkelvoudige schroefextrudeerder met hoge productiefiteit, kan snel de grondstoffen mengen, smelten en vormgeven, wat de productiefiteit verbetert en tijd en kosten bespaart.

2. Homogeen mengen: door het mengen en verwerken in een enkelvoudige schroefextrudeerder kunnen koolzwart en andere vullstoffen volledig worden gemengd met de polymerematrix, om de stabiliteit en consistentie van de kwaliteit van de koolzwart masterbatch te waarborgen.

3. Precieze controle: de extrudeerder is uitgerust met een geavanceerd controle systeem, dat de parameters van de extrusietemperatuur, druk en extrudersnelheid nauwkeurig kan regelen, om zo de stabiliteit en controleerbaarheid van het productieproces te waarborgen en de stabiliteit van de productie en productkwaliteit te verbeteren.

4. Energiebesparing en milieuvriendelijk: vergeleken met traditionele productiemethoden kan de compacte enkelvoudige schroefextrudeerder energie besparen en afval verminderen tijdens het productieproces, wat betere energiebesparingen en milieuvoordelen biedt en voldoet aan de eisen van duurzame ontwikkeling van de moderne fabricage-industrie.

5. Sterke productieaanpassingscapaciteit: de compacte enkelvoudige schroefextrudeerder is geschikt voor verschillende soorten polymeren en verschillende verhoudingen van koolstofzwart vulling, met een sterke productieaanpassings- en flexibiliteitscapaciteit, om de behoeften van verschillende klanten te voldoen, waardoor de flexibiliteit en diversiteit van de productie verbetert.

Bij het maken van koolstofzwarte masterbatch kan de compacte enkelvoudige schroefextrudeerder de grondstoffen effectief mengen en verwerken om de kwaliteit en stabiliteit van de masterbatch te waarborgen, wat geschikt is voor industriële productie in de sectoren van kunststofproductie, rubberproductie enz.