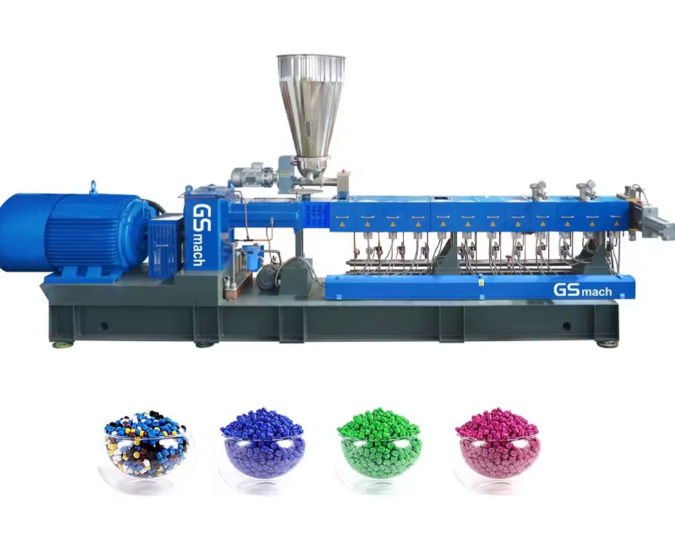

Os produtos plásticos estão presentes em todos os lugares em nossas vidas diárias, desde embalagens até brinquedos, eletrodomésticos e até dispositivos médicos. As extrusoras de plástico de parafuso gêmeo desempenham um papel crucial na criação desses produtos plásticos, derretendo e misturando vários resinas plásticas, aditivos e preenchentes, e moldando-os em várias formas, como tubos, chapas e grânulos. Na Malásia, existem muitos fabricantes de extrusor de parafuso gêmeo de plástico , mas aqui está o mais útil, que é a GSmach.

Vantagens

Os extrusores de plástico de parafuso gêmeo oferecem várias vantagens em relação a outros tipos de extrusores, como, por exemplo, os extrusores de parafuso único, que têm sido usados por décadas. Uma das vantagens mais significativas é a maior eficiência de mistura devido ao design de intertravamento ou rotação conjunta dos parafusos, o que gera uma área muito maior e tempo de contato para os materiais. Isso resulta em uma melhor dispersão de aditivos e preenchentes, maior throughput e menor consumo de energia. Outra vantagem é que a configuração modular permite manutenção fácil, customização e escalabilidade do processo de extrusão.

Inovação

O campo da extrusão de plástico de parafuso gêmeo está continuamente evoluindo, impulsionado pela necessidade de maior desempenho, precisão e sustentabilidade. Muitos fabricantes na Malásia investem em pesquisa e desenvolvimento para melhorar seus extrusor gêmeo designs, materiais e adicionais. Como exemplo, alguns fabricantes integram sistemas de controle avançados que podem monitorar e ajustar parâmetros diversos, como por exemplo temperatura, pressão e velocidade, em tempo real. Outros desenvolvem elementos de rosca específicos que podem melhorar certos processos, como por exemplo compounding, desvolatilização ou extrusão reativa.

Segurança

Extrusoras de plástico de rosca dupla, assim como a maioria dos equipamentos industriais, apresentam certos riscos para os operadores e o ambiente. No entanto, os fabricantes na Malásia levam a segurança a sério e cumprem várias normas nacionais e internacionais, como por exemplo ISO 9001 e Marcação CE. Eles adotam várias medidas para evitar acidentes, como por exemplo instalar guarda-corpos de segurança, paradas de emergência, intertravamentos e alarmes. Além disso, eles fornecem suporte e treinamento abrangentes aos seus clientes, para garantir que saibam como operar e manter as extrusoras de forma segura e eficiente.

Uso

Extrusoras de parafuso gemelo para plásticos são encontradas em muitas indústrias e aplicações, como por exemplo:

Fabricação de plásticos: produção de uma ampla variedade de produtos, desde tubos até filmes, de cabos a selos, de painéis a brinquedos.

Composição de polímeros: adição de vários aditivos e preenchimentos aos polímeros para melhorar suas propriedades, como rigidez, retardância ao fogo, resistência à UV, etc.

Revestimento em pó: aplicação de uma fina camada de pó em substratos metálicos, como peças automotivas, bens de consumo ou móveis, e posteriormente cura para formar um revestimento durável.

Processamento de alimentos e farmacêuticos: fabricação de petiscos extrudados, rações para animais ou grânulos farmacêuticos, utilizando materiais de grau alimentício ou médico e cumprindo rigorosos requisitos de higiene.

Utilização

Utilizar uma extrusora de parafuso gemelo para plásticos pode ser uma operação complexa e os fabricantes fornecem manuais detalhados, guias e treinamentos para seus clientes. Aqui estão etapas gerais.

Prepare os materiais: escolha os ingredientes de resinas apropriados e preenchedores, misture e meça-os com base na receita e alimente-os para o seu silo para o extrusor.

Ajuste as configurações: defina as zonas de temperatura, a velocidade da rosca, a pressão do cilindro, combinada com a geometria da matriz de acordo com o produto e a saída desejada.

Inicie o máquina extrusora de plástico de parafuso geminado : ligue o aquecimento principal e os sistemas de resfriamento, o vácuo se não o sistema de dessgasagem, enquanto a interface de controle.

Monitore o processo: observe o fluxo de material, o perfil de temperatura, os sinais de força potente, além da taxa de fabricação e ajuste-os se necessário.

Colete a mercadoria: corte ou pelletize o produto extrudado para defeitos ou impurezas e armazene-o em um local seco e limpo.

Serviço e Qualidade

Escolher o fabricante apropriado é crucial para garantir uma operação confiável e eficiente. Muitos fabricantes na Malásia oferecem uma ampla variedade de serviços, como:

Controle de qualidade e certificação oficial: simplesmente garantindo que as extrusoras, isto é, os componentes, atendam aos padrões relevantes e também realizando vários testes e inspeções. A qualidade é fundamental para satisfazer seus clientes e manter seu compromisso para que eles continuem a comprar de você no futuro. Produtos de qualidade contribuem essencialmente para as receitas de longo prazo e sucesso. Eles também permitem que você cobre e mantenha preços mais altos.

Design e fabricação personalizados de extrusoras: com base nos requisitos e necessidades específicos relacionados ao cliente, como o material, a produção, o plano de investimento ou talvez o equipamento auxiliar.

Equipe de suporte técnico e treinamento: por meio de vários canais, como recursos online, telefone, e-mail ou visitas no local, para ajudar o cliente com solução de problemas, manutenção ou atualização.

Peças de reposição e acessórios: como parafusos, barris, aquecedores, motores, sensores ou programas de computador, para trazer de volta ou atualizar.

Aplicação

Extrusoras plásticas de parafuso gêmeo têm numerous aplicações em várias empresas e campos, como:

Construção: produzindo tubulações, perfis ou chapas para isolamento de construção, drenagem ou fachada.

Automotivo: fabricando mangueiras, selos ou juntas para motores, transmissões ou sistemas automotivos que seriam de resfriamento.

Embalo: fabricando filmes, sacos ou recipientes para alimentos, bebidas ou itens domésticos.

Reciclagem: processando vários tipos de plástico de resíduo, como PET, PVC ou PP, em chapas de marca e isso pode ser novos grânulos ou produtos.

Biomateriais: criando plásticos biodegradáveis ou compostáveis polímeros normais, como por exemplo amido, celulose ou lignina.

Dispositivos médicos: extrudando cateteres, tubos ou implantes, a partir de polímeros de grau médico e cumprindo com critérios rigorosos de qualidade e segurança.

Conclusão

Extrusoras de plástico de parafuso gêmeo são dispositivos essenciais para fabricar uma ampla variedade de produtos, com alta qualidade, eficiência e versatilidade. Na Malásia, existem muitos fabricantes confiáveis de extrusoras de plástico de parafuso gêmeo, que oferecem soluções inovadoras que podem ser seguras e sustentadas por uma excepcional qualidade e garantia de serviço. Ao escolher uma extrusora de plástico de parafuso gêmeo, você deve considerar as necessidades específicas do aplicativo e sempre consultar os especialistas e clientes sobre os fabricantes.