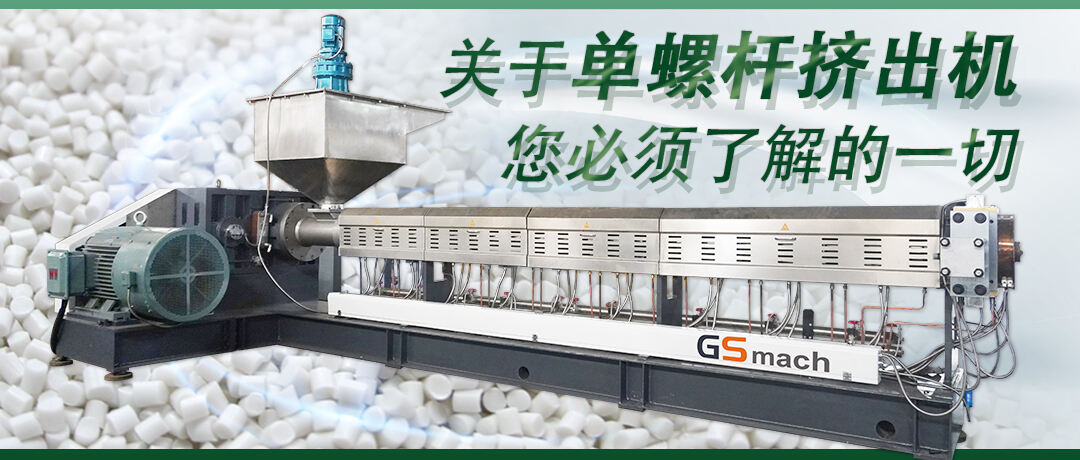

Tot el que has de saber sobre els extrusors de rosca simple

Els extrusors de rosca simple normalment esdequen continuament, després comprimen i extrueixen dins d'un barril caloritzat per formar un material sòlid.

Els extrusors de rosca simple han evolucionat realment de configuracions bàsiques de rosca, com ara blocs de rosca amortilitzadors, barrils de rosca ranurats, rosques d'escapament, configuracions de blocs, barrils de pin, i molts altres tipus diferents de configuracions.

Com que els extrusors d'escà per a productes individuals solen ocupar menys espai, han esdevingut l'equipament principal utilitzat en els camps de processament de materials compostos i de fabricació de films per a plàstics.

L'extrusió és un procés de fabricació d'un producte forçant un material a través d'una obertura o matxeta per formar una certa forma. Alternativament, l'extrusor es usarà per produir productes semifabricats/finalitzats.

Estructura

Bàsicament, un extrusor d'escà simple consta d'una escà, un mecanisme de propulsió, un cilindre, un dispositiu d'alimentació de resina i diversos dispositius de control. La resina es mou a través del cilindre calorificat per l'escà en rotació constant, que calenta la resina a la temperatura adequada i després la barreja en una certa melma homogènia.

S'acumularà una pressió turbulent que empeny el material fondu fora de l'extrusor en forma de mold. A vegades, la resina pot no fondre's completament a l'escro d'extrusió bàsic. Per resoldre aquest problema, hi haurà un escro de barrera. Sovent, hi ha fils addicionals adjunts a la seva secció de transició per separar el plàstic fondu del plàstic sòlid en algun canal diferent.

A mesura que la partícula sòlida es mou endavant, es fondrà degut a la força de tall de la parella. Com a resultat, es fondrà i fluirà al canal líquid. D'aquesta manera, els canals sòlids es van estretanyant gradualment i els canals líquids es van ampliant gradualment.

Amb el temps, el disseny dels escros d'extrusió s'ha millorat i han emergit diverses noves idees i innovacions. Avui en dia, és possible utilitzar escros simples amb fils secundaris que poden augmentar la velocitat fonent més ràpidament.

Els extrusors d'escro simple es poden equipar amb molts tipus diferents d'accessoris, com ara

1. Alimentadors gravitatoris automàtics

2. Controladors de calor i pressió

3. Intercanviadors de calor

4. Bombes de fusió

5. Sistemes de control de microprocessadors

6. Mescladors estàtics i dinàmics

7. Dispositius d'esgotament per buit

A més, ofereixen rosca en diverses geometries per a diferents productes i materials.

Principis

1. La secció de transport comença a l'últim fil de l'apertura del material.

Aquí el material no cal que es plastifiqui sinó que es preescalfi i compacti. Anteriorment, segons la teoria antiga de l'extrusió, es creia que tot el material aquí era lleuger. Però després es va demostrar finalment que el material és en realitat un tap jo, el que significa que el material estarà sòlid com qualsevol altre tap després d'haver estat extruït i per tant el seu paper serà el de complir amb la tasca total de transport.

2. La segona part és la part de compressió

El volum de l'escletxa de l'escrou, en aquest punt, anirà disminuint gradualment i la temperatura hauria d'arribar al punt on el material està plastificat. La compressió generada aquí vindrà de la tercera secció de transport.

La compressió aquí es diu raó de compressió de l'escrou 3:1. A més, hi ha algunes variacions en altres màquines. Llavors, el material plastificat passarà a la tercera etapa.

3. La tercera part serà la part de mesura

Aquí el material es mantindrà a la temperatura de plastificació, gairebé com qualsevol bomba de mesura per a una entrega precisa i quantitativa del material fundit per abastar el cap de la màquina. En aquest període, totes les temperatures no han de caure per sota de la temperatura requerida per a la plastificació, generalment lleugerament superior.

Aquests extrusors de freda única s'utilitzen principalment per extruir polietilència rígida i flexible, clorur de vinil i altres termoplàstics. En combinació amb els aditius adequats, es poden processar una àmplia gamma de productes plàstics diferents, com ara tubs, pel·lícules, fulls, etc. També és possible la pelletització.

Com Funciona?

L'extrusió de freda única normalment utilitza una freda situada en un cilindre que ementa continuament el plàstic a través d'un fuller de perfil constant. Normalment, les taxes de producció es mesuren en massa/hora i estan controlades per la velocitat de la freda de la màquina.

Vantatges i desavantatges

Les avantatges d'aquests extrusors de freda única són un disseny avançat, bona plastificació, alta qualitat, baixa consumició d'energia, baix soroll, gran capacitat de càrrega, operació estable i llarga vida útil.

Els extrusors de freda única poden ser dissenyats amb un disseny integral en dues fases per fortalir la funció de plastificació i assegurar una extrusió ràpida, estable i de rendiment alt.

El disseny de barreja complet especial assegura l'efecte de barreja dels materials i una alta talla i baixa temperatura de fusió.

A més, l'extrusor plàstic de rossega simple és bastant econòmic de dissenyar i pot oferir un rendiment alt, extracció de material a baixa temperatura i baixa pressió, per tant l'extrusor de rossega simple té un ús molt ampli.

Hi ha molts fabricants d'extrusors de rossega simple a Xina que us poden oferir aquest tipus d'extrusor.

Desavantatge:

Com que el transport de qualsevol material plàstic en un extrusor plàstic de rossega simple es realitza per fregament, hi ha algunes limitacions quan es considera el rendiment d'alimentació.

Alguns materials com els polvores o les pastes tenen dificultats en el procés de barreja. Això farà que la màquina no sigui adequada per a certes aplicacions.

Àrees d'Aplicació

Els següents són alguns dels àmbits on s'utilitza l'extrusor de rossega simple per fabricar els següents productes:

1. Matèries primeres per al processament d'altres plàstics: s'utilitza amplament com a mesclador o blender. La sortida de qualsevol extrusor mesclador es tallarà o pelletitzarà per formar alimentació per a qualsevol altre procés com ara la modelació per injecció o l'extrusió.

2. Filaments: S'utilitzen per a cordelles, broetes, cordes, etc.

3. Xarxes: per a embalatges, estabilització del terrèn, etc.

4. Paper i metall recobert de plàstic: normalment s'utilitza per a embalatges.

5. Film plàstic: normalment s'utilitza per a embalatges i tancat en sacs.

6. Cable plàstic isolat: s'utilitza en l'indústria i a casa per a aparells elèctrics, distribució d'energia, comunicacions, etc.

7. Tubos plàstics: s'utilitzen per a gas, aigua, desaigües, etc.

8. Tubos plàstics: s'utilitzen en automòbils, tubs i mangues de laboratori, etc.

9. Perfils: s'utilitzen per a juntes, revestiments d'edificis, portes, finestres, carrils, etc.

10. Fulls: per a senyals, il·luminació, vidre, etc.