GSmach ofereix una línia de pelletització avançada per a tot tipus de masterbatch de reomplidor.

Dissenyem els extrusors per a masterbatch de reomplidor segons la sortida,

fórmula i aplicació final segons la vostra sol·licitud.

Els Masterbatch de reomplidors són concentrats de CaCO3 o Talc o BaSO4 en una base de polímer.

Hi ha algun problema? Si us plau, contacteu-nos per atendre-us!

ConsultaEl contingut

La Fórmula Bàsica

| Resina Base | Tipus de Rellotge | additius |

| PP | CaCO3 55-85% | Cera PE |

| PE | Tàlix 25-60% | Oli Blanc |

| ps | BaSO4 40~70% | Antioxidant |

Aplicacions

Les masses de rellotge s'utilitzen en injecció, soplament, pel·lícula (d'una capa o múltiples capes), fulls i tapes.

Ofereixen els següents avantatges:

a) Injecció i soplament

Cost inferior dels materials originals, ja que normalment són més econòmics que les resines polimèriques

Increment de la producció degut a un enfriament més ràpid del moldatge

Reducció de la necessitat de massa de colorant

Major resistència a la desviació per calor, major rigiditat i duresa

Millor estabilitat dimensional, soldabilitat i imprimibilitat

La taxa d'addició de masses de RELLOTGE en aplicacions d'injecció i soplament pot arribar fins al 50 %, tot i que els nivells habituals estan entre el 5-30 %.

b) Pel·lícula, full, sacs, bosses, rafia

Cost inferior dels materials originals, ja que normalment són més econòmics que les resines polimèriques

Reducció de la necessitat de massa de colorant

Major rigiditat, efecte semblant al paper

Millora de la soldabilitat i l'imprimibilitat

Melhora de les propietats anti-bloqueig

Maior estabilitat de les bombolles

La taxa d'addició dels masterbatches FILLER en aplicacions de pel·lícules és del 2-20 %.

c) tapes PE & PP

Antifibrillació (també coneguda com a anti-esclatament)

Cost inferior dels materials originals, ja que normalment són més econòmics que les resines polimèriques

Reducció de la necessitat de massa de colorant

Major rigiditat

Millora de la soldabilitat i l'imprimibilitat

Melhora de les propietats anti-bloqueig

Millora de la capacitat de teixit

Processament més fàcil

La taxa d'addició habitual dels masterbatches de FILLER en les cintes és del 3-8 %.

d) Tubos HDPE i PP

Substituint el costós masterbatch blanc pel seu grau alt de blancor

Cost inferior dels materials originals, ja que normalment són més econòmics que les resines polimèriques

Major rigiditat

Tubos suaus amb un coeficient de fricció més baix per millorar la seva capacitat d'evitar l'atascament

Menys probables d'esclatar a baixes temperatures gràcies a la seva excel·lent resistència al fred

La taxa d'addició habitual dels masterbatches de FILLER en les cintes és del 5-30 %.

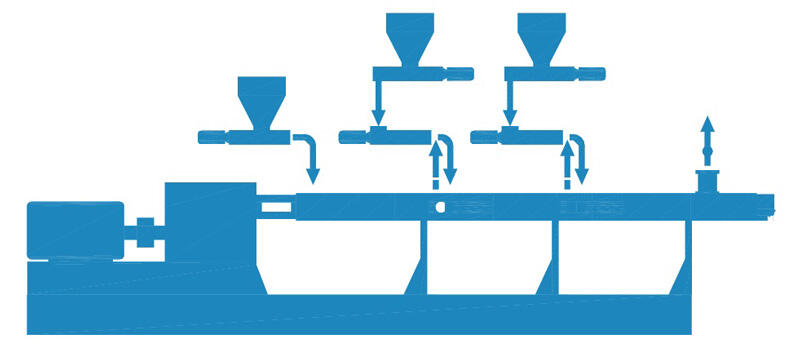

Processament del Masterbatch de Rellotge

a) Sistema d'alimentació

Hi ha dos sistemes d'alimentació:

Sistema d'alimentació volumètric

1. Peseu el material brut separadament segons la fórmula

2. Després, poseu tot el material al mesclador d'alta velocitat per mesclar-lo entre 5~10 minuts

3.Descarrega el material al cargador espiral

4.Carregant el material al trambor del alimentador volumètric

Sistema d'alimentació per pèrdua de pes (automàtic i més precís)

1. Poseu el material brut a cada tanque al terra.

2. El carregador per a vòmit conduirà cada component al silo d'emmagatzemament.

3.El material brut caurà automàticament a l'alimentador de pèrdua de pes. El sistema d'alimentació

alimentarà el material separadament a l'extrusor segons l'ajust de la teva fórmula a la IUM.

(Sistema d'alimentació de pèrdua de pes & Alimentador de Força Lateral)

b) Especificacions Tècniques de l'Extrusor

Segons la teva aplicació i sortida, hi ha moltes opcions diferents en extrusors.

Extrusor de Dos Eixos

| Tipus | Diàmetre de l'escrof (mm) | Potència (kw) | Quantitat (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10~40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

Extrusor de Dos Eixos

| Tipus | Diàmetre de l'escrof (mm) | potència (kw) | Velocitat de l'escruix (rpm) | Producció (kg/h) |

| GS36 | 36 | 18,5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75-90 | 400-600 | 250-800 |

| GS65 | 65 | 90-160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Mesclador + Extrusor d'escrup simple

| Model | Mesclador | Potència del mesclador (KW) | Diàmetre de l'escrup | L/D | Sortida |

| GSD100 | 35L | 55kw | 100mm | 16-22:1 | 100~200kg/h |

| GSD120 | 55L | 75KW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75L | 110 kW | 120mm | 16-22:1 | 300~500kg/h |

| GSD150 | 110L | 160Kw | 150mm | 16-22:1 | 600~800kg/h |

| GSD180 | 150L | 220kW | 180mm | 16-22:1 | 800~1200kg/h |

Mesclador + Extrusor de Dos Rosca

| Model | Maquina Principal | Mesclador | Sortida (kg/h) | |

| GS50/100 | GS50 Extrusor de Dos Rosca | 55L | ||

| GS100 Extrusor d'Una Rosca | 60~90 | |||

| GS65/150 | GS65 Extrusor de Dos Rosca | 75L | 500~600 | 400~600KG/H |

| Extrusor d'una rosca GS150 | 60~90 | |||

| GS75/180 | Extrusor de dos rosca GS75 | 110L | 500~600 | 600~800kg/h |

| EXTRUSORA D'ESCROU SIMPLE GS180 | 60~90 | |||

| GS95/200 | Extrusor de dos rosca GS95 | 150L | 400~500 | 1000~1500KG/H |

| Extrusor d'escroïlla simple GS200 | 60~90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Política de privacitat