Ensenyar-te a entendre la diferència entre l'extrusor de fil simple i l'extrusor de doble fil

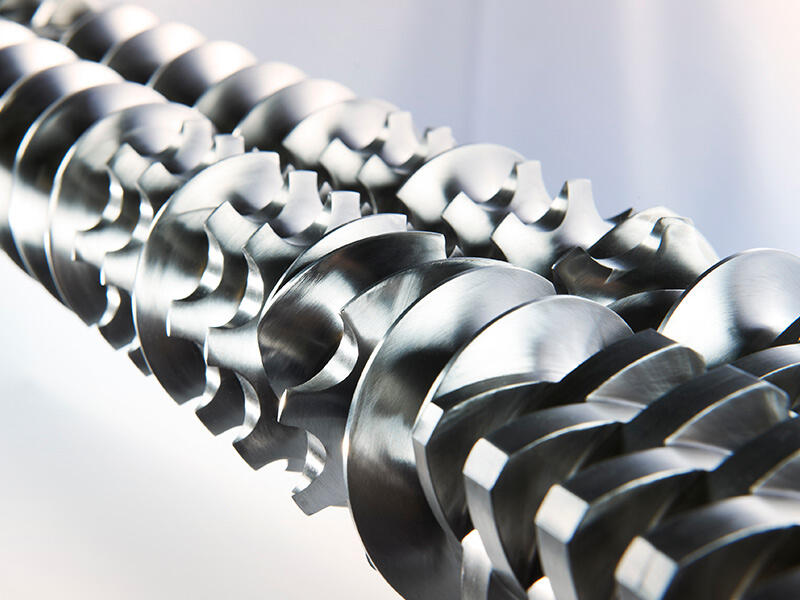

L'extrusor és un tipus de maquinari plàstic, és una maquinària comunament utilitzada en la indústria de plàstics modificats, ampliament utilitzada en l'indústria de processament de polímers i altres camps de producció i processament. Els extrusors es poden dividir en extrusor d'una rosca i extrusor de dues roscles. Els seus principis de funcionament i àmbits d'aplicació són diferents, i cadascun té les seves pròpies avantatges i desavantatges.

En primer lloc, hi ha moltes diferències entre l'extrusor d'una rosca i l'extrusor de dues roscles en capacitats de plastificació, mode de transport del material, neteja a alta velocitat i altres aspectes. Com segueix:

1. Diferència en la capacitat de plastificació: la rosca simple és adequada per a l'extracció de plastificació de polímers i el processament de materials granulars; la degradació per tall del polímer és mínima, però el material permaneceix a l'extrusor durant un temps llarg. La capacitat de barrejament i plastificació de les dues roscles té un temps de residència curt a l'extrusor, adequat per al processament en polvor.

2. Diferents mecanismes de transport de material: en l'extrusor d'una sola rosca, el transport del material és flux de traçament, el procés de transport sòlid és traçament per fricció, i el procés de transport de la fase fundida és traçament viscos. El coeficient de fricció entre el material sòlid i la superfície metàl·lica, i la viscositat del material fundit determinen en gran mesura la capacitat de transport de l'extrusor d'una sola rosca. El transport de materials en l'extrusor de doble rosca és un transport de desplaçament positiu. A mesura que les roscles giren, el material és impulsat endavant pels fils intercalats. La capacitat de transport de desplaçament positiu depèn de la proximitat entre el costat d'una rosca i les partícules de l'altra rosca. Es pot obtenir un gran desplaçament positiu utilitzant un extrusor de doble rosca contrarotativa amb una intercalació estreta.

3. Ocasions de neteja a diferents velocitats: la distribució de velocitat en l'extrusor d'escrup simple és clara i fàcil de descriure, mentre que la situació en l'extrusor d'escrup gemell és més complexa i difícil de descriure. Això és principalment degut a la zona d'enrengadura de l'extrusor d'escrup gemell. El flux complex a la zona d'enrengadura fa que l'extrusor d'escrup gemell tingui les avantatges de mescla completa, transferència de calor uniforme, capacitat de fusió forta i bon rendiment d'exhaustió, però és difícil analitzar amb precisió l'estat del flux a la zona d'enrengadura.

4. Neteja automàtica diferent: la velocitat de tall de l'extrusor d'escrup gemell és ràpida, ja que la direcció de velocitat de la barra espiral i la ranura espiral a la zona d'enrengadura és oposada, la velocitat relativa és ràpida, i qualsevol material acumulat adherit a l'escrup pot ser raspat. Té un bon efecte de neteja automàtica, el temps de residència del material és curt i no és fàcil de degradar localment. L'extrusor d'escrup simple no té aquesta funció.

A més de principis de funcionament diferents, tenen àrees d'aplicació diferents. L'extrusor de doble rosca es fa servir ampliament en la modificació física i química del resinat de matriu, com ara l'embossat, el refortaleixement, l'enduriment, l'extrusió reactiva, etc. Els extrusors de rosca simple s'utilitzen principalment en els camps de tubs, fulls, plaques i perfils.

Exemples d'aplicació de l'extrusor de dos rosca: reforçat amb fibra de vidre, granulació resistenta al combustible (com ara nylon 6, nylon 66, polièster, polibutilen tereftalat, polipropilè, policarbonat, etc.). Granulació amb alt contingut de cargol (com ara PE i PP amb un cargol del 75% de CaCO3) i granulació de materials sensibles a la calor, com ara PVC i materials de cables de polietilè crosslinkat), masterbatch concentrat (com ara un masterbatch amb un 50% de toner), masterbatch antiestàtic i granulació de materials d'alegació per cables (com ara material d'envoltori i aïllament), granulació de tubs de polietilè crosslinkat (com ara masterbatch de crosslinkat per aigua calenta), extrusió de mescla de plàstics termoendurits, com ara resina fenòlica, resina epoxi i revestiment en polvo), adhesiu de fusió i granulació d'extrusió reactiva de poliuretans (com ara adhesiu de fusió d'EVA i poliuretans), K resina i SBS granulació desvolatilitzada, etc.

Exemples d'aplicacions d'extrusors de rosca simple: adequats per a tubs PP-R, tubs d'aire PE, tubs d'enllaç PEX, tubs de composició alumini-plàstic, tubs ABS, tubs PVC, tubs HDPE de nucli de silici i diferents tubs coextrudits compostos; Adequats per a l'extracció de PVC, polièster tereftàlic, poliestilè, polipropè, policarbonat i altres perfils i plotes, així com fil i altre tipus d'extrusió plàstica; Ajustant la velocitat de l'extrusor i canviant la estructura de la rosca de l'extrusor, es pot utilitzar per produir diferents perfils plàstics, com el clorur de polivinil i poliolefins.