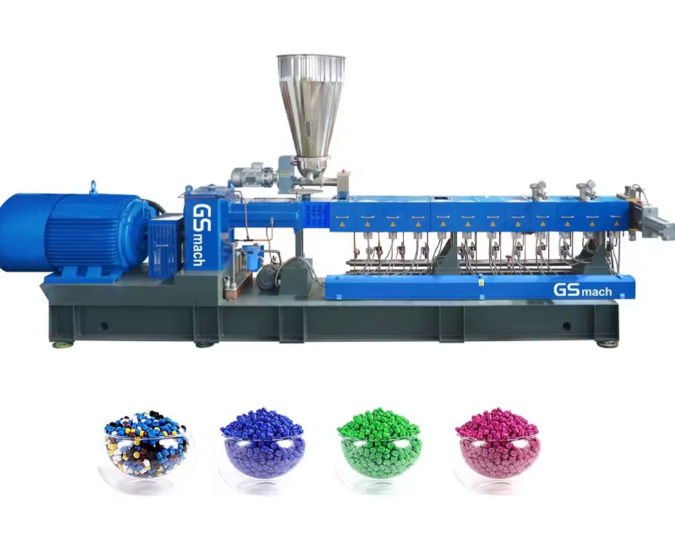

Kunststoffprodukte sind allgegenwärtig in unserem täglichen Leben, von Verpackungen bis hin zu Spielzeugen, Haushaltsgeräten und sogar medizinischen Geräten. Doppelschrauben-Kunststoffextruder spielen eine entscheidende Rolle bei der Herstellung dieser Produkte, indem sie verschiedene Kunststoffgranulate, Additive und Füllstoffe schmelzen und mischen und sie in verschiedene Formen wie Rohre, Blätter und Granulat umformen. In Malaysia gibt es viele Hersteller von doppelschnecken-Kunststoffextruder , aber hier ist der nützlichste, nämlich GSmach.

Vorteile

Zwillingsgeschrauben-Extruder bieten im Vergleich zu anderen Arten von Extrudern, wie zum Beispiel Einzelschraubenextrudern, die seit Jahrzehnten verwendet werden, mehrere Vorteile. Einer der wichtigsten Vorteile ist die höhere Mischleistung aufgrund des ineinandergreifenden oder ko-rotierenden Designs der Schrauben, was eine erheblich größere Oberfläche und Kontaktzeit für die Materialien bietet. Dies führt zu einer besseren Verteilung von Additiven und Füllstoffen, einem höheren Durchsatz und einem geringeren Energieverbrauch. Ein weiterer Vorteil ist die modulare Bauweise, die einfache Wartung, Anpassung und Skalierung des Extrusionsprozesses ermöglicht.

Innovation

Das Gebiet der Zwillingsgeschrauben-Plastikextrusion entwickelt sich stetig weiter, angetrieben von der Notwendigkeit nach höherer Leistung, Genauigkeit und Nachhaltigkeit. Viele Hersteller in Malaysia investieren in Forschung und Entwicklung, um ihre Prozesse zu verbessern. doppelschneckenextruder designs, Materialien und Zusatzfunktionen. Ein Beispiel hierfür sind einige Hersteller, die fortschrittliche Steuersysteme integrieren, die verschiedene Parameter wie zum Beispiel Temperatur, Druck und Geschwindigkeit in Echtzeit überwachen und anpassen können. Andere entwickeln spezielle Schraubenmodule, die bestimmte Verarbeitungsprozesse verbessern können, wie zum Beispiel Compoundierung, Entvolatisierung oder reaktive Extrusion.

Sicherheit

Zwillingschrauben-Extruder für Kunststoffe bergen, wie die meisten industriellen Anlagen, bestimmte Risiken für Betreiber und Umwelt. Dennoch nehmen Hersteller in Malaysia die Sicherheit ernst und halten sich an nationale und internationale Vorschriften wie zum Beispiel ISO 9001 und CE-Kennzeichnung. Sie ergreifen verschiedene Maßnahmen zur Unfallverhütung, wie zum Beispiel das Installieren von Schutzblechen, Notaus-Schaltern, Interlocks und Alarmanlagen. Darüber hinaus bieten sie umfassende Unterstützung und Schulung für ihre Kunden, um sicherzustellen, dass diese lernen, die Extruder sicher und effizient zu bedienen und zu warten.

Verwendung

Zwillingschrauben-Extruder für Kunststoffe werden in vielen Branchen und Anwendungen eingesetzt, zum Beispiel:

Kunststoffherstellung: Erstellen einer breiten Palette an Produkten, von Rohren bis hin zu Folien, von Kabeln bis hin zu Dichtungen, von Paneelen bis hin zu Spielzeugen.

Polymervernetzung: Hinzufügen verschiedener Additive/Füllstoffe zu Polymeren, um deren Eigenschaften zu verbessern, wie Steifigkeit, Flammschutz, UV-Widerstand usw.

Pulverbeschichtung: Verwenden einer dünnen Schicht Pulver auf metallischen Substraten, wie z.B. Automobilteilen, Konsumgütern oder Möbeln, und anschließendes Vulkanisieren, um eine dauerhafte Beschichtung zu bilden.

Lebensmittel- und Pharmavermittlung: Herstellen extrudierter Snacks, Tierfutter oder pharmazeutischer Pellets durch die Nutzung lebensmittelfähiger oder medizinischer Materialien und Einhaltung strenger Hygienevorschriften.

Nutzung

Die Bedienung eines Zwillingschrauben-Kunststoffextruders kann komplex sein, und Hersteller stellen detaillierte Handbücher, Leitfäden und Schulungen für ihre Kunden bereit. Hier sind allgemeine Schritte.

Bereiten Sie die Materialien vor: Wählen Sie die passenden Harze, Bestandteile und Füllstoffe aus, mischen und messen Sie sie auf der Grundlage des Rezepts und füttern Sie sie in Ihren Dosierer für die Extruder.

Passen Sie die Einstellungen an: Stellen Sie die Temperaturzonen, die Schnecken-Geschwindigkeit, den Zylinderdruck sowie die Walzgeometrie gemäß dem Produkt und der gewünschten Ausgabe ein.

Starten Sie die zwillingschrauben-Extruder für Kunststoffe : Schalten Sie das Hauptstromheizungssystem und Kühlungssystem ein, das Vakuum falls nötig auch das Entgasungssystem über die Steuerungsanzeige.

Überwachen Sie den Prozess: Beobachten Sie den Materialfluss, das Temperaturprofil, die Kraftsignale sowie die Produktionsrate und passen Sie diese bei Bedarf an.

Sammeln Sie die Ware ein: Schneiden oder Pelletisieren Sie das extrudierte Produkt auf Fehler oder Verunreinigungen hin und lagern Sie es an einem trockenen und sauberen Ort auf.

Service und Qualität

Die Auswahl des richtigen Herstellers ist entscheidend für einen zuverlässigen und effizienten Betrieb. Viele Hersteller in Malaysia bieten eine breite Palette an Dienstleistungen an, darunter:

Qualitätskontrolle und offizielle Zertifizierung: einfach dadurch, dass man sichergestellt, dass die Extruder, also die Komponenten, den relevanten Standards entsprechen, und ebenfalls durch das Durchführen verschiedener Tests und Inspektionen. Qualität ist tatsächlich entscheidend, um Ihre Kunden zufriedenzustellen und ihre Treue zu gewinnen, damit sie auch weiterhin von Ihnen kaufen. Qualitative Produkte tragen einen wesentlichen Beitrag zum langfristigen Umsatz und Erfolg bei. Sie ermöglichen es Ihnen außerdem, höhere Preise zu verlangen und zu erhalten.

Individuelle Extruder-Design- und Fertigungslösungen: auf der Grundlage der spezifischen Anforderungen und Bedürfnisse des Kunden, wie das Material, die Produktion, das Investitionsbudget oder die Hilfseinrichtungen.

Technische Unterstützung und Schulung: über verschiedene Kanäle, wie Online-Ressourcen, Telefon, E-Mail oder vor Ort, um dem Kunden bei Problemlösung, Wartung oder Updates zu helfen.

Ersatzteile und Zubehör: wie Schrauben, Laufkanäle, Heizungen, Motoren, Sensoren oder Computerprogramme, um zurückzuführen oder zu aktualisieren.

Anwendung

Zwillingsschrauben-Extruder haben vielfältige Anwendungen in verschiedenen Unternehmen und Bereichen, wie:

Bauwesen: Produktion von Rohren, Profilen oder Blättern für den Gebäudeschutz, Abwasserentsorgung oder Fassaden.

Automobil: Herstellung von Schläuchen, Dichtungen oder Kugeln für Automotoren, Getriebe oder Kühlungssysteme.

Verpackung: Fertigung von Folien, Tüten oder Behältern für Lebensmittel, Getränke oder Haushaltsartikel.

Recycling: Verarbeitung verschiedener Arten von Abfallplastik, wie PET, PVC oder PP, in neue Platten oder Pellets sowie Produkte.

Biomaterialien: Erzeugung biologisch abbaubarer oder kompostierbarer Kunststoffpolymeren, wie zum Beispiel Stärke, Zellulose oder Lignin.

Medizinische Geräte: Extrudieren von Kathetern, Schläuchen oder Implantaten aus medizinischen Polymeren und Einhaltung strenger Qualitäts- und Sicherheitsvorschriften.

Schlussfolgerung

Zwillings Schnecken Extruder sind wesentliche Geräte, um eine große Vielfalt an Produkten herzustellen, mit bester Qualität, Effizienz und Flexibilität. In Malaysia gibt es viele renommierte Hersteller von Zwillings Schnecken Extrudern, die innovative und nachhaltige Lösungen anbieten, die durch herausragende Qualität und Servicegarantie gestützt werden. Beim Auswahl eines Zwillings Schnecken Extruders sollten Sie die Anforderungen berücksichtigen, die spezifisch für die Anwendung sind, und immer die Meinungen von Experten und Kunden zu den Herstellern einholen.