La máquina de compounding de cables PVC/HFFR/XLPE/LSFH/LSZH/LSOH/LS0H está diseñada para producir compuestos de cable de alta calidad. Esta máquina procesa materiales como PVC (Cloruro de Polivinilo), HFFR (Retardante de Llamas Libre de Halógenos), XLPE (Polietileno Reticulado) y compuestos libres de halógenos y de bajo humo (LSFH/LSZH/LSOH/LS0H) utilizados en la aislamiento e isolación de cables. Equipada con sistemas precisos de mezcla, amasado y extrusión, asegura una dispersión uniforme de aditivos y retardantes de llama para mejorar la seguridad, durabilidad y flexibilidad del producto final del cable. Esta línea de compounding es ideal para producir cables resistentes al fuego, amigables con el medio ambiente y de bajo humo, ampliamente utilizados en la construcción, electrónica y transporte.

¿Hay algún problema? ¡Por favor, contáctenos para atenderle!

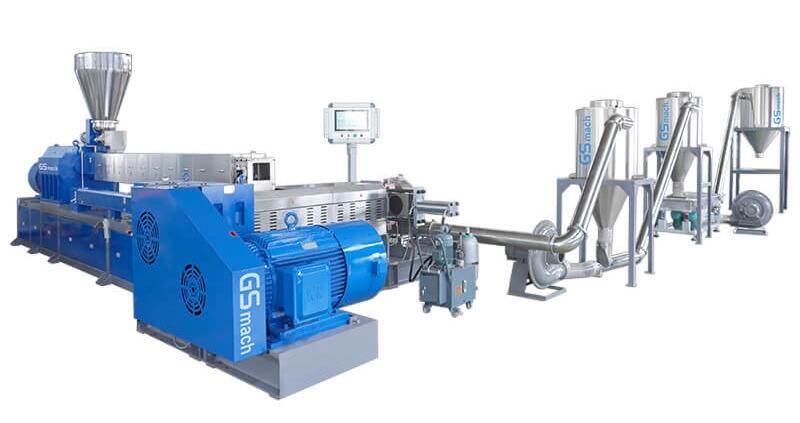

ConsultaGSmach está comprometida con la provisión de extrusoras avanzadas para todo tipo de compuestos de cables

Cuadro de contenido

Compuesto de aislamiento y revestimiento de PE

Compuestos de aislamiento de PE tricruce (XLPE)

Silano XLPE para cable de 10kV

XLPE peróxido para cable de 35kV

Compuestos semiconductores de peróxido/silano

Compuestos de PVC para cables

Libre de halógenos y retardante de llama (HFFR)

Proyectos/Clientes

Compuesto de aislamiento y revestimiento de PE

Los compuestos de PE se utilizan ampliamente en cables y alambres para fines de aislamiento y revestimiento. De hecho, los compuestos de polietileno son una de las formas más comunes de plásticos. El polietileno es un polímero termoplástico que consta de largas cadenas de hidrocarburos del monómero base (C2H4) y nuestros compuestos de PE están generalmente basados en polietileno o co-polímeros de polietileno modificados adecuadamente según las especificaciones del cliente.

Fórmula básica:

LDPE/LLDPE/MDPE/HDPE + pigmento de color/carbono negro 2-5% + aditivos

Tres Tipos de Proceso:

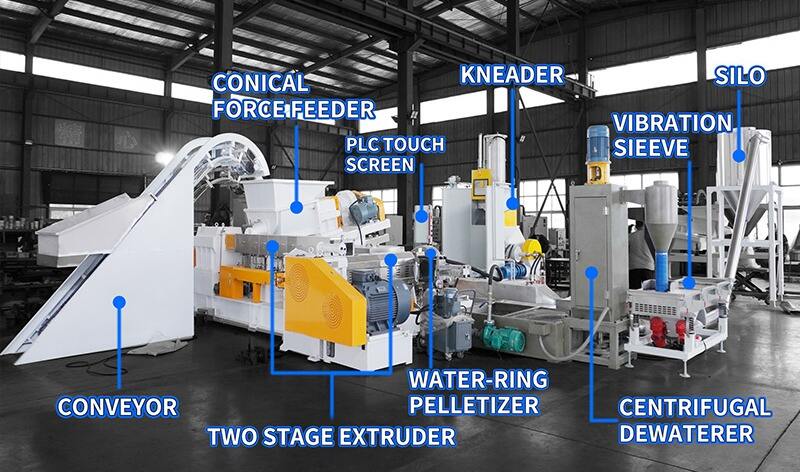

1) Amasadora + Alimentación Forzada Cónica + Extrusora de Tornillo Simple + Pelletizado por Anillo de Agua

Especificaciones Técnicas del Extrusor:

| Tipo | Diámetro del tornillo (mm) | Amasadora | Producción (kg/h) |

| GS-100 | 100 | 35 | 200-300 |

| GS-120 | 120 | 55-75 | 400-600 |

| GS-150 | 150 | 110 | 800-1000 |

| GS-180 | 180 | 150 | 1000-1500 |

2) Mezclador + Extrusora de Doble Tornillo + Pelletizado por Anillo de Agua

3) Alimentación por pérdida de peso + Extrusora de Doble tornillo + Pelletizado en anillo de agua

Compuestos de aislamiento de PE tricruce (XLPE)

El polietileno ha sido y sigue siendo utilizado como aislante de cables, pero, como material termoplástico, sus aplicaciones están limitadas por restricciones térmicas. La reticulación mejora las propiedades del polímero base a temperaturas elevadas. El efecto de la reticulación es inhibir el movimiento de las moléculas entre sí bajo la influencia del calor, lo que proporciona una mayor estabilidad a temperaturas elevadas en comparación con los materiales termoplásticos. Esto permite temperaturas de funcionamiento más altas, tanto para cargas normales como en condiciones de cortocircuito, de modo que un cable de PE-X tiene una mayor capacidad de corriente que su equivalente de PVC. El PE-X cuenta con una de las mejores capacidades de resistencia al agua y baja permeabilidad.

Casi todos los compuestos de polietileno reticulable (XLPE) para aplicaciones de cableado están basados en PEBD. Los cables aislados con XLPE tienen una temperatura máxima nominal del conductor de 90 °C y una calificación de emergencia hasta 140 °C, dependiendo del estándar utilizado. Tienen una calificación de cortocircuito del conductor de 250 °C. El XLPE tiene excelentes propiedades dieléctricas, lo que lo hace útil para cables de media tensión - 10 a 50 kV CA, y cables de alta tensión - hasta 380 kV CA - voltaje, y varios cientos de kV CC.

(Sistema de pelletización sumergida para extrusora de tornillo gemelo XLPE 95 con sistema de pérdida de peso de la marca Brabender)

Existen dos tipos de XLPE:

Silano XLPE para cable de 10kV

XLPE peróxido para cable de 35kV

Capa semiconductora compatible con estos dos tipos de XLPE:

Semiconductor de silano

Semiconductor de peróxido

Todos los tipos de compuestos semiconductor pueden ser producidos por la misma máquina.

Silano XLPE para cable de 10kV

1) Fórmula básica

Material A: LLDPE/LDPE 98% + DCP 0.1% + Silane 1.5% + Anti-oxidante

Material B: LLDPE/LDPE 95.5% + DBTL 4% + Anti-oxidante 0.5%

Mezclar un 95% de A y un 5% de material B para la extrusión del cable XLPE

2) Proceso

① Para el material A: alimentación por pérdida de peso y extrusor de alto par con largo L/D.

Se necesita un secador y un sistema de embalaje al vacío.

② Para el material B: alimentación por pérdida de peso y extrusor de bajo par con 40 L/D.

XLPE peróxido para cable de 35kV

1) Fórmula básica

LDPE + DCP + Anti-oxidante

2) Proceso

Alimentación por pérdida de peso.

La temperatura del magma debe controlarse muy bien para evitar que el DCP reaccione con el polímero. Por lo tanto, los extrusores de dos etapas son más adecuados para este tipo de compuesto.

El agua de enfriamiento para el sistema de pelletización debe ser limpia, sin ningún ion positivo ni negativo.

Esto requiere un secador y un sistema de embalaje al vacío.

Compuestos semiconductores de peróxido/silano

1) Fórmula básica

PE/EVA + polvo de carbono + DCP + antioxidante

2) Proceso

La misma máquina puede usarse para todos los tipos de semiconductores.

Mezclador + alimentación forzada cónica + extrusora de tornillo simple + pelletización por aire en la cara de la matriz.

Compuestos de PVC para cables

El cloruro de polivinilo es el tercer plástico sintético más producido, después del polietileno y el polipropileno. Se produce mediante la polimerización del monómero de cloruro de vinilo (VCM).

El bajo costo relativo del PVC, su resistencia biológica y química, y su facilidad de trabajo han resultado en su uso para una amplia variedad de aplicaciones. El PVC plastificado se utiliza comúnmente como aislamiento y recubrimiento en cables eléctricos.

Fórmula básica:

PVC 60% + DOP 20% + arcilla calcinada 10-20% + CaCO3 0-10% + estabilizador de calentamiento + aditivos

Extrusora Tándem para Compounding de PVC:

La primera etapa es una extrusora de tornillos gemelos paralelos en co-rotación para dispersión y distribución.

La segunda etapa es un extrusor de tornillo único para enfriamiento y pelletizado.

Especificaciones Técnicas del Extrusor:

| Tipo | Potencia del motor | Velocidad de rotación | Producción (kg/h) |

| GS50-100 | 37-55/22-45 | 500-600/60-90 | 200-300 |

| GS65-150 | 55-75/45-55 | 500-600/60-90 | 400-500 |

| GS75-180 | 75-132/75-90 | 500-600/60-90 | 600-800 |

| GS95-200 | 250-315/90-132 | 400-500/60-90 | 1000-1500 |

Libre de halógenos y retardante de llama (HFFR)

Libre de halógenos retardante de llama (HFFR), bajo humo cero halógenos (LSOH), bajo humo y gases (LSF) son todos nombres asociados a compuestos que se utilizan extensamente en la isolación de cables. Estos compuestos generalmente están basados en polietileno o co-polímeros de polietileno con la adición de rellenos minerales para conferir propiedades retardantes de llama.

Fórmula básica:

PE 10% + EVA 30% + Polvo ATH 55% + Aditivo 5%

Dos Tipos de Proceso:

1) Mezclador + Alimentación Forzada Cónica + Extrusor de Tornillo Gemelo + Extrusor de Tornillo Único + Pelletizado por Enfriamiento con Aire en Cara de Morida

Especificaciones Técnicas del Extrusor:

2) Alimentación por Pérdida de Peso + Extrusor de Tres Tornillos + Extrusor de Tornillo Único + Pelletizado por Enfriamiento con Aire en Cara de Morida

Especificaciones Técnicas del Extrusor:

| Tipo | Amasadora | Diámetro de la rosca (mm) | Producción (kg/h) |

| GS50-100 | 55 | 50.5/100mm | 200-300 |

| GS65-150 | 75 | 62.4/150mm | 400-500 |

| GS75-180 | 110 | 71/180mm | 600-800 |

| GS95-200 | 150 | 93/200mm | 1000-1500 |

Especificaciones técnicas del extrusor: (Extrusor de Tres Roscas)

| Tipo | poder | Diámetro de la rosca (mm) | Producción (kg/h) |

| GS35 | 18.5-30 | 35mm | 50-150 |

| GS52 | 75-90 años | 52mm | 250-800 |

| GS65 | 90 a 160 | 65mm | 500 a 1000 |

| GS75 | 132-250 | 75mm | 1000-1500 |

| GS95 | 200-315 | 95mm | entre 1500 y 2500 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Política de privacidad