GSmach propose une ligne de granulation avancée pour tous types de maîtres lots remplisseurs.

Nous concevons les extrudeurs pour les maîtres lots remplisseurs en fonction du débit,

de la formule et de l'application finale selon vos demandes.

Les maîtres lots remplisseurs sont des concentrés de CaCO3 ou de talc ou de BaSO4 dans une base polymérique.

Y a-t-il un problème ? Veuillez nous contacter pour vous servir !

Demande d'informationTable des matières

La Formule de Base

| Résine de Base | Type de Charge | Additifs |

| pp | CaCO3 55-85% | Cire PE |

| PE | Talc 25-60% | Huile Blanche |

| PS | BaSO4 40~70% | Antioxydant |

APPLICATIONS

Les lots de remplissage sont utilisés dans l'injection, le soufflage, le film (une couche ou multicouche), les feuilles et les rubans.

Ils offrent les avantages suivants :

a) Injection & soufflage

Coût moindre des matières premières, car ils sont généralement plus économiques que les résines polymères

Augmentation du débit grâce à un refroidissement plus rapide des moules

Réduction de la quantité de lot de colorant nécessaire

Résistance accrue à la déformation thermique, rigidité et raideur supérieures

Stabilité dimensionnelle améliorée, ainsi que soudabilité et imprimabilité accrues

Le taux d'ajout des lots de REMPLISSAGE dans les applications d'injection et de soufflage peut atteindre jusqu'à 50 %, cependant, les niveaux les plus courants se situent entre 5 et 30 %.

b) Film, feuille, sacs, poches, raffia

Coût moindre des matières premières, car ils sont généralement plus économiques que les résines polymères

Réduction de la quantité de lot de colorant nécessaire

Rigidité accrue, effet papier

Amélioration de la soudabilité et de l'imprimabilité

Amélioration des propriétés anti-blocage

Stabilité des bulles améliorée

Le taux d'ajout des concentrateurs FILLER dans les applications de film est de 2 à 20 %.

c) Rubans PE & PP

Antifibrillation (également connu sous le nom d'anti-déchirement)

Coût moindre des matières premières, car ils sont généralement plus économiques que les résines polymères

Réduction de la quantité de lot de colorant nécessaire

Rigidité accrue

Amélioration de la soudabilité et de l'imprimabilité

Amélioration des propriétés anti-blocage

Amélioration de la capacité de tissage

Traitement facilité

Le taux d'ajout habituel des concentrateurs FILLER dans les bandes est de 3 à 8 %.

d) Tube en HDPE et PP

Remplacer le concentrateur blanc coûteux par un degré de blancheur élevé

Coût moindre des matières premières, car ils sont généralement plus économiques que les résines polymères

Rigidité accrue

Tuyaux lisses avec un coefficient de frottement plus faible pour mieux les empêcher de se boucher

Moins susceptibles de devenir fragiles à basse température grâce à sa résistance au froid excellente

Le taux d'ajout habituel des concentrateurs FILLER dans les bandes est de 5 à 30 %.

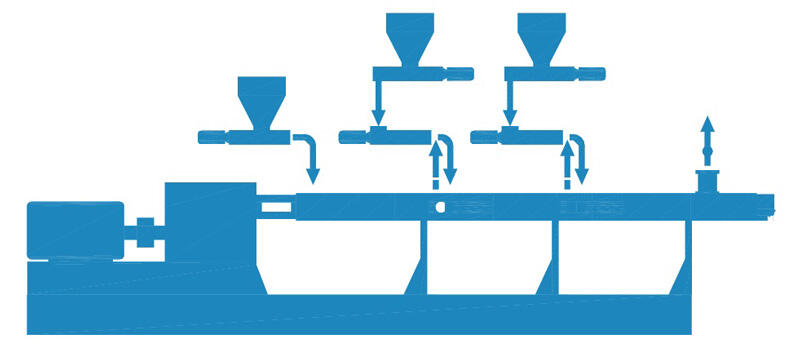

Traitement du concentrateur de remplissage

a) Système de dosage

Il y a deux systèmes de dosage :

Système d'alimentation volumétrique

1. Peser les matières premières séparément selon la formule

2. Puis mettre tout le matériel dans un mélangeur haute vitesse pendant 5 à 10 minutes de mélange

3.Déchargez le matériau dans le chargeur spiral

4.Chargement du matériau dans la trémie de l'alimentateur volumétrique

Système d'alimentation par perte de poids (automatiquement et avec une plus grande précision)

1. Versez la matière première dans chaque réservoir au sol.

2. Le chargeur par vide transportera chaque composant vers le silo de stockage.

3.Le matériau brut tombera automatiquement dans l'alimentateur à perte de poids. Le système d'alimentation

alimentera le matériau séparément dans l'extrudeur selon les paramètres de votre formule sur l'IHM.

(Système d'alimentation à perte de poids & Alimentateur latéral)

b) Spécifications techniques de l'extrudeur

Selon votre application et votre débit, il existe de nombreuses options différentes pour les extrudeurs.

extrudeuse à double vis

| Type | Diamètre de la vis (mm) | Puissance (kW) | Quantité (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10~40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

extrudeuse à double vis

| Type | Diamètre de la vis (mm) | puissance (kw) | Vitesse de la vis (tr/min) | Rendement (kg/h) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75 à 90 | 400-600 | 250-800 |

| GS65 | 65 | 90 à 160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000 à 1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Malaxeur + Extrudeur à vis simple

| modèle | Malaxeur | Puissance du malaxeur (kW) | Diamètre de la vis | L/D | Sortie |

| GSD100 | 35L | 55kW | 100mm | 16-22:1 | 100~200kg/h |

| GSD120 | 55L | 75KW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75l | 110KW | 120mm | 16-22:1 | 300~500kg/h |

| GSD150 | 110L | 160kW | 150mm | 16-22:1 | 600~800kg/h |

| GSD180 | 150 litres | 220kW | 180mm | 16-22:1 | 800~1200kg/h |

Malaxeur + Extrudeur à Vis Géminées

| modèle | Machine principale | Malaxeur | Débit (kg/h) | |

| GS50/100 | Extrudeuse à vis jumelles GS50 | 55L | ||

| Extrudeuse à simple vis GS100 | 60 à 90 | |||

| GS65/150 | Extrudeuse à vis jumelles GS65 | 75l | 500~600 | 400~600kg/h |

| Extrudeuse à simple vis GS150 | 60 à 90 | |||

| GS75\/180 | Extrudeur à vis jumelles GS75 | 110L | 500~600 | 600~800kg/h |

| Extrudeur à vis simple GS180 | 60 à 90 | |||

| GS95\/200 | Extrudeur à vis jumelles GS95 | 150 litres | 400~500 | 1000~1500KG\/H |

| Extrudeur à vis simple GS200 | 60 à 90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Politique de confidentialité