Apprenez à comprendre la différence entre l'extrudeuse à vis simple et l'extrudeuse à vis jumelle

L'extrudeuse est un type de machine à plastique, c'est une machinerie couramment utilisée dans l'industrie du plastique modifié, largement utilisée dans l'industrie de transformation des polymères et d'autres domaines de production et de traitement. Les extrudeuses peuvent être divisées en extrudeuse à vis simple et extrudeuse à double vis. Leurs principes de fonctionnement et domaines d'application sont différents, et chacune a ses propres avantages et inconvénients.

Tout d'abord, il existe de nombreuses différences entre l'extrudeur à vis simple et l'extrudeur à vis jumelles en ce qui concerne la capacité de plastification, le mode de transport des matériaux, le nettoyage à vitesse et d'autres aspects. Comme suit :

1. Capacité de plastification différente : la vis simple est adaptée à l'extrusion de plastification des polymères et au traitement des matériaux granulaires ; la dégradation par cisaillement du polymère est minimale, mais le matériau reste longtemps dans l'extrudeur. La capacité de mélange et de plastification de la double vis, avec un temps de séjour court dans l'extrudeur, est adaptée au traitement en poudre.

2. Mécanismes de transport de matériaux différents : dans un extrudeur à vis unique, le transport du matériau est un écoulement traînant, le processus de transport solide est une traînée par friction, et le processus de transport fondant est une traînée visqueuse. Le coefficient de friction entre le matériau solide et la surface métallique ainsi que la viscosité du matériau fondu déterminent en grande partie la capacité de transport de l'extrudeur à vis unique. Le transport de matériaux dans un extrudeur à double vis est un transport volumétrique positif. Lorsque la vis tourne, le matériau est poussé vers l'avant par les filets enchevêtrés. La capacité de transport volumétrique positif dépend de la proximité entre le bord d'une vis et les particules de l'autre vis. Un grand déplacement positif peut être obtenu en utilisant un extrudeur à double vis contre-rotatives avec un enchevêtrement serré.

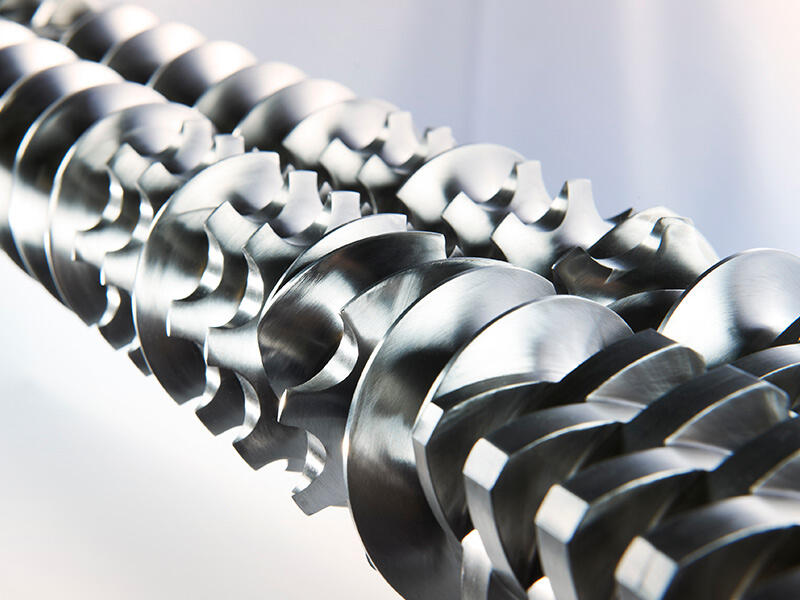

3. Différentes occasions de nettoyage en fonction de la vitesse : la distribution des vitesses dans l'extrudeur à vis simple est claire et facile à décrire, tandis que la situation dans l'extrudeur à vis twin est plus complexe et difficile à décrire. Cela est principalement dû à la zone d'engrènement de l'extrudeur à vis twin. L'écoulement complexe dans la zone d'engrènement donne à l'extrudeur à vis twin les avantages d'un mélange complet, d'une transmission uniforme de la chaleur, d'une forte capacité de fonte et d'une bonne performance d'évacuation, mais il est difficile d'analyser précisément l'état d'écoulement dans la zone d'engrènement.

4. Différence de nettoyage auto-nettoyant : la vitesse de cisaillement de l'extrudeur à vis twin est rapide, car la direction de la vitesse de la barre hélicoïdale et de la rainure hélicoïdale dans la zone d'engrènement est opposée, la vitesse relative est rapide, et tout matériau accumulé fixé sur la vis peut être gratté. Il a un bon effet de nettoyage automatique, le temps de séjour du matériau est court, et il n'est pas facile à la dégradation locale. Les extrudeurs à vis unique ne disposent pas de cette fonction.

En plus de principes de fonctionnement différents, ils ont également des domaines d'application variés. L'extrudeur à vis jumelle est largement utilisé pour la modification physique et chimique du résiné de base, comme le remplissage, le renforcement, l'amélioration de la ductilité, l'extrusion réactive, etc. Les extrudeurs à vis simple sont principalement utilisés dans les domaines des tubes, plaques, feuilles et profilés.

Exemples d'applications de l'extrudeur à vis jumelle : granulation de matériaux renforcés de fibres de verre, résistants au carburant (comme le nylon 6, le nylon 66, le polyester, le polybutylène téréphtalate, le polypropylène, le polycarbonate, etc.), granulation avec fort taux de remplissage (comme le PE et le PP remplis à 75 % de CaCO3) et granulation de matériaux sensibles à la chaleur, comme le PVC et les matériaux pour câbles en polyéthylène réticulé), masterbatches concentrés (comme des masterbatches remplis à 50 % de toner), masterbatches antistatiques et granulation de matériaux alliés pour câbles (comme les matériaux d'enrobage et d'isolation), granulation de matériaux pour tubes en polyéthylène réticulé (comme des masterbatches de réticulation par eau chaude), extrudeurs de mélange pour plastiques thermodurcissables, comme les résines phénoliques, les résines époxy et les revêtements en poudre), adhésifs thermofusibles et granulation par extrusion réactive de polyuréthane (comme les adhésifs thermofusibles EVA et les polyuréthanes), dévolatilisation et granulation de résine K et de SBS, etc.

Exemples d'applications d'un extrudeur à vis simple : adapté pour les tubes en PP-R, les conduites en PE pour le gaz, les tubes en PEX à liaison croisée, les tubes composites aluminium-plastique, les tubes en ABS, les tubes en PVC, les tubes en HDPE à noyau silicium et diverses cannelures co-extrudées ; Adapté à l'extrusion de PVC, polyéthylène téréphtalate, polystyrène, polypropylène, polycarbonate et autres profils et plaques, ainsi que des fils, barres et autres extrusions plastiques ; En ajustant la vitesse de l'extrudeur et en modifiant la structure de la vis de l'extrudeur, il peut être utilisé pour produire divers profils en plastique, tels que le chlorure de vinyle polymère et les polyoléfines.