A GSmach haladó gőzgöngy-sorozatot biztosít mindenféle tölőanyag masterbatch-hez.

Tervezzük a masterbatch-tölőanyagok extrúdereit az áramkör alapján,

képzelmény és végleges alkalmazás szerint a kérelmedben.

A Tölőanyag Masterbatch koncentrált CaCO3 vagy Talc vagy BaSO4 polimer alapon.

Van probléma? Kérjük, lépjen kapcsolatba velünk, hogy szolgálhatjunk!

VizsgálatTartalom:

A Bazális Képlet

| Alapanyag | Tölts típus | Adalékanyagok |

| PP | CaCO3 55-85% | PE szenyő |

| PE | Talka 25-60% | Fehér olaj |

| PS | BaSO4 40~70% | Ellenoxidáns |

Alkalmazások

A töltőanyag-mesterhorderekesztőket hozzáadásra használják az injeció, fúvómódszer, filmet (egy rétegű vagy többszintű), lap és rúd alkalmazásokban.

Az alábbi előnyöket kínálnak:

a) Injeció & fúvómódszer

Kisebb nyersanyag-költség, mivel általában gazdagabbak, mint a polimer részecskék

Növekvő kimenet gyorsabb formahűtés miatt

Színes mesterhorderekesztő igény csökkentése

Nagyobb ellenállás a hőtörésnek, nagyobb merevség és merevülés

Javított méretei stabilitás, összefonódás és nyomtatóségeség

A TÖLTŐANYAG-mesterhorderekesztők hozzáadási aránya az injeció- és fúvómódszer alkalmazásokban legfeljebb 50 % lehet, általános szintek viszont 5-30 % között vannak.

b) Film, lap, zsák, zacskó, ráfia

Kisebb nyersanyag-költség, mivel általában gazdagabbak, mint a polimer részecskék

Színes mesterhorderekesztő igény csökkentése

Nagyobb merevség, papírhasonló hatás

Javított összefűződés és nyomtatóság

Javított anti-blokkolási tulajdonságok

Jobb buborékstabilitás

A FILLER masterbatchek hozzáadási aránya film-alkalmazásokban 2-20 %.

c) PE & PP rúdszálak

Antifibrilláció (más néven anti szétvágás)

Kisebb nyersanyag-költség, mivel általában gazdagabbak, mint a polimer részecskék

Színes mesterhorderekesztő igény csökkentése

Nagyobb merevség

Javított összefűződés és nyomtatóság

Javított anti-blokkolási tulajdonságok

Javított összehajthatóság

Könnyebb feldolgozás

A FILLER masterbatch-k általános hozzáadási aránya a csavartalpú anyagoknál 3-8 %.

d) HDPE & PP cső

Költséges fehér masterbatch-k drágább fokozottan fehér változatának helyettesítése

Kisebb nyersanyag-költség, mivel általában gazdagabbak, mint a polimer részecskék

Nagyobb merevség

Simább csövek alacsonyabb súrlódási együtthatóval jobb zárolás elkerülésére

Kisebb valószínűséggel történik törés alacsony hőmérsékleten az excellent hideg ellenállás miatt

A FILLER masterbatch-k általános hozzáadási aránya a csavartalpú anyagoknál 5-30 %.

Töltszerjes Masterbatch feldolgozása

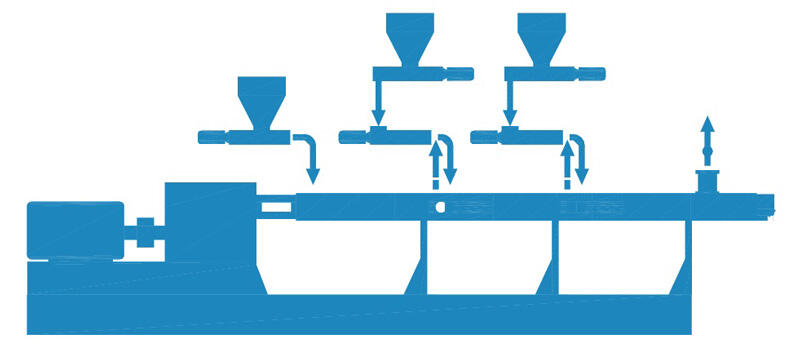

a) Hozzáadási rendszer

Két táplálórendszer van:

Térfogati táplálórendszer

1. Súlyítsa meg külön-külön a nyersanyagot a képlet szerint

2. Majd teszze mind a anyagot a magas sebességű keverőbe 5~10 percig keverésre

3.A anyag kiszállítása spirális betöltőbe

4.A anyag betöltése a térfogati tápláló hordozójába

Súlycsökkenéses táplálórendszer (automatikusan és nagyobb pontossággal)

1. Teszd a nyersanyagot minden egyes tartályba a földön.

2. A vakuum szállító átvinni fog minden komponenset a tároló silóba.

3.A feldolgozandó anyag automatikusan esik a súlycsökkenéses táplálóba. A táplálórendszer

táplálja az anyagot külön-külön az extruderbe az HMI-n konfigurált képlet szerint.

(Súlycsökkenéses táplálórendszer & Oldali Erő Tápláló)

b) Extruder technikai adatok

A felhasználás és a kimenet alapján számos különböző extruder-választási lehetőség áll rendelkezésre.

Kétszvitű extrúzer

| Típus | Csavar átmérője (mm) | Erő (kW) | Mennyiség (kg/óra) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10~40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

Kétszvitű extrúzer

| Típus | Csavar átmérője (mm) | teljesítmény(kw) | Csavarsebesség (fordulat/perc) | Kimenet (kg/óra) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75-90 | 400-600 | 250-800 |

| GS65 | 65 | 90-160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Keverő + Egyszerű csavartalpú extruder

| Modell | KNEADER | Daráló teljesítmény (KW) | Vízszintes csavar átmérője | L/D | kimeneti |

| GSD100 | 35L | 55kw | 100mm | 16-22:1 | 100~200kg/óra |

| GSD120 | 55L | 75 kW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75L | 110 kW | 120mm | 16-22:1 | 300~500kg/óra |

| GSD150 | 110L | 160kW | 150mm | 16-22:1 | 600~800kg/óra |

| GSD180 | 150 liter | 220kW | 180 mm | 16-22:1 | 800~1200 kg/óra |

Keverő + Twin Screw Extruder

| Modell | Fő gép | KNEADER | Kimenet (kg/óra) | |

| GS50/100 | GS50 Twin Screw Extruder | 55L | ||

| GS100 Egyszeres Szikraextruder | 60-90 | |||

| GS65/150 | GS65 Kétszeres Szikraextruder | 75L | 500~600 | 400~600kg/óra |

| GS150 Egyszeres Szikraextruder | 60-90 | |||

| GS75/180 | GS75 Kétszeres Szikraextruder | 110L | 500~600 | 600~800kg/óra |

| GS180 EGYSZÍNŰ SZIVT EXTRUDER | 60-90 | |||

| GS95/200 | GS95 Kétszeres Szikraextruder | 150 liter | 400~500 | 1000~1500KG/H |

| GS200 Egyszerű Csavaros Extruder | 60-90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Adatvédelmi szabályzat