GSmach menyediakan lini peletizing canggih untuk semua jenis filler masterbatch.

Kami mendesain ekstruder untuk filler masterbatch, sesuai dengan output,

formula dan aplikasi akhir sesuai permintaan Anda.

Filler Masterbatch adalah konsentrat CaCO3 atau Talc atau BaSO4 dalam basis polimer.

Apakah ada masalah? Silakan hubungi kami untuk melayani Anda!

InquiryDaftar isi

Rumus Dasar

| Resin Dasar | Jenis Pengisi | Aditif |

| PP | CaCO3 55-85% | PE WAX |

| PE | Talc 25-60% | Minyak Putih |

| PS | BaSO4 40~70% | Antioksidan |

Aplikasi

Masterbatch pengisi digunakan dalam injeksi, blow-moulding, film (satu lapisan atau beberapa lapisan), lembaran, dan aplikasi tali.

Mereka menawarkan keuntungan berikut:

a) Injeksi & blow-moulding

Biaya bahan baku lebih rendah, karena biasanya lebih ekonomis daripada resin polimer

Produksi yang lebih tinggi karena pendinginan cetakan lebih cepat

Pengurangan kebutuhan masterbatch warna

Ketahanan terhadap panjang penyimpangan lebih tinggi, ketegaran dan kekakuan lebih baik

Stabilitas dimensi yang lebih baik, kemampuan penyambungan las, dan printability ditingkatkan

Tingkat penambahan FILLER masterbatch dalam aplikasi injeksi & blow-moulding dapat mencapai 50%, namun, tingkat yang paling umum berada antara 5-30%.

b) Film, lembaran, karung, kantong, rafia

Biaya bahan baku lebih rendah, karena biasanya lebih ekonomis daripada resin polimer

Pengurangan kebutuhan masterbatch warna

Kekakuan lebih tinggi, efek seperti kertas

Kemampuan penyambungan dan pencetakan ditingkatkan

Sifat anti-penyumbatan ditingkatkan

Stabilitas gelembung lebih baik

Tingkat penambahan FILLER masterbatches dalam aplikasi film adalah 2-20 %.

c) Tali PE & PP

Antifibrilasi (juga dikenal sebagai anti pemecahan)

Biaya bahan baku lebih rendah, karena biasanya lebih ekonomis daripada resin polimer

Pengurangan kebutuhan masterbatch warna

Kekakuan lebih tinggi

Kemampuan penyambungan dan pencetakan ditingkatkan

Sifat anti-penyumbatan ditingkatkan

Kemampuan anyaman ditingkatkan

Pemrosesan lebih mudah

Tingkat penambahan biasa dari FILLER masterbatches pada pita adalah 3-8%.

d) Pipa HDPE & PP

Mengganti masterbatch putih mahal dengan derajat keputihannya yang tinggi

Biaya bahan baku lebih rendah, karena biasanya lebih ekonomis daripada resin polimer

Kekakuan lebih tinggi

Pipa halus dengan koefisien gesekan lebih rendah untuk mencegahnya tersumbat lebih baik

Kemungkinan lebih kecil menjadi rapuh pada suhu rendah karena resistensi dingin yang sangat baik

Tingkat penambahan biasa dari FILLER masterbatches pada pita adalah 5-30%.

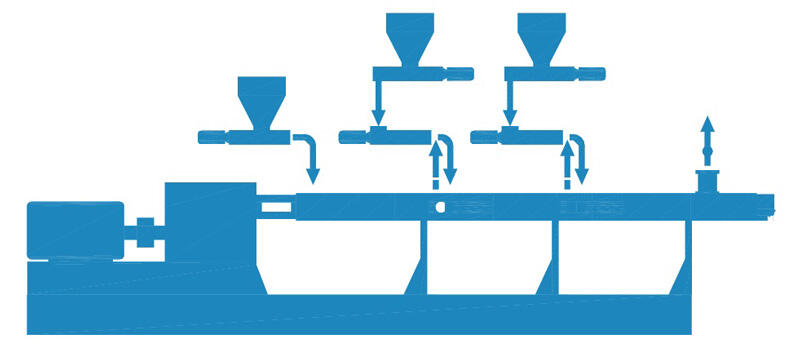

Pengolahan Masterbatch Pengisi

a) Sistem Penyediaan

Ada dua sistem pemberian:

Sistem pemberian makan volumetrik

1. Timbang bahan mentah secara terpisah sesuai dengan rumus

2. Lalu masukkan semua bahan ke dalam mixer berkecepatan tinggi untuk pencampuran selama 5~10 menit

3.Mengeluarkan bahan ke dalam spiral loader

4.Memasukkan bahan ke dalam hopper pengumpan volumetrik

Sistem pemberian makan loss-in-weight (otomatis dan akurasi lebih tinggi)

1.Masukkan bahan mentah ke dalam setiap tangki di tanah.

2.Loader vakum akan mengangkut setiap komponen ke silo penyimpanan.

3.Bahan baku akan jatuh ke dalam loss-in-weight feeder secara otomatis. Sistem pengumpan

akan mengirim bahan secara terpisah ke ekstruder sesuai dengan pengaturan formula Anda di HMI.

(Sistem pengumpan loss-in-weight & Side Force Feeder)

b) Spesifikasi Teknis Ekstruder

Berdasarkan aplikasi dan output Anda, ada banyak pilihan berbeda pada ekstruder.

extruder berkerut kembar

| TIPE | Diameter sekrup (mm) | Kekuatan ((kW) | Kapasitas (kg/jam) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10~40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

extruder berkerut kembar

| TIPE | Diameter sekrup (mm) | daya(kw) | Kecepatan sekrup (rpm) | Output(kg/jam) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75-90 | 400-600 | 250-800 |

| GS65 | 65 | 90-160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Kneader + Ekstruder Sekrup Tunggal

| Model | Pengaduk | Daya Kneader (KW) | Diameter sekrup | L/D | Output |

| GSD100 | 35L | 55kW | 100mm | 16-22:1 | 100~200kg/jam |

| GSD120 | 55 l | 75KW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75l | 110kW | 120mm | 16-22:1 | 300~500kg/jam |

| GSD150 | 110L | 160kW | 150mm | 16-22:1 | 600~800KG/JAM |

| GSD180 | 150L | 220kW | 180mm | 16-22:1 | 800~1200kg/jam |

Kneader + Ekstruder Baut Ganda

| Model | Mesin utama | Pengaduk | output ((kg/jam) | |

| GS50/100 | GS50 Ekstruder Baut Ganda | 55 l | ||

| GS100 Ekstruder Baut Tunggal | 60~90 | |||

| GS65/150 | GS65 Ekstruder Baut Ganda | 75l | 500~600 | 400~600kg/h |

| GS150 Ekstruder Sekrup Tunggal | 60~90 | |||

| GS75/180 | GS75 Ekstruder Sekrup Ganda | 110L | 500~600 | 600~800KG/JAM |

| GS180 Ekstruder Sekrup Tunggal | 60~90 | |||

| GS95/200 | GS95 Ekstruder Sekrup Ganda | 150L | 400~500 | 1000~1500KG/JAM |

| GS200 Ekstruder Sekrup Tunggal | 60~90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Kebijakan Privasi