GSmachはすでに1000セット以上の高性能押出機をカラーマスターバッチ用に納入してきました。

私たちは次の特別な用途に関する経験を共有したいと思います。

カラーマスターバッチの配合は、二軸ネジ押出機の主要な用途の一つです。

カラーマスターバッチはすべての種類のポリマーおよび製品に使用されます。

カラーマスターバッチには3つのタイプがあります:

1) モノカラー主剤またはSPC(シングルピグメント濃縮物):

一つの単一ピグメントを使用したポリマー配合、そして大部分はワックスや添加剤なし

2) タイマーメード主剤またはカスタム着色:

異なるモノカラー主剤ペレットを混ぜて顧客が望む色を作成する

3) カスタマイズ主剤:

ポリマーと複数のピグメントおよび添加剤を混合する

内容 リスト

基本的なフォーミュラ

| ベース樹脂 | 色素 | 添加物 |

| PE/PP/PS/PVC | 有機顔料 15-40% | PE WAX |

| PET/PA/PBT | 無機顔料 含む:TiO2 35-70% カーボンブラック 35-55% 効果顔料 15-40% | ホワイトオイル |

| TPE/TPR/EVA | 抗酸化剤 | |

| PLA/PBS/PBAT | ZnSt |

アプリケーション

繊維(カーペット、テキスタイル、家具張り地など)

フィルム(ショッピングバッグ、キャスティングフィルム、複数層フィルムなど)

ブロウ成形(医療・化粧品容器、潤滑油・塗料容器など)

押出成形(シート、パイプ、ワイヤー・ケーブルなど)

インジェクション成形(自動車、電子機器、建設、家庭用品、家具、おもちゃなど)

特殊用途のための経験

1) BCF&CF用PPベースのモノマスターバッチおよびカスタムメイドマスターバッチ

PPベースのカーペット、BCF&CFヤーンには2万色以上のカラーがあります。そのため、最初にモノカラーマスターバッチを作成し、その後最終製品向けにカスタムメイドマスターバッチを生産することが望ましいです。

モノカラー主剤用:

一種類の色に対し一つの押出機を使用(例えば、薄い赤から濃い赤まで)。

ほとんどの顔料は、より良い分散のためにプレミックス工程を必要とします。ミキサー用に個別の部屋とダスト収集システムが必要です。そして、一度の配合には粉状のPPが必要です。もし二度の配合プロセスを行い、最初の配合時に分割給餌システムを使用する場合、ペレット形状のPPだけで十分です。

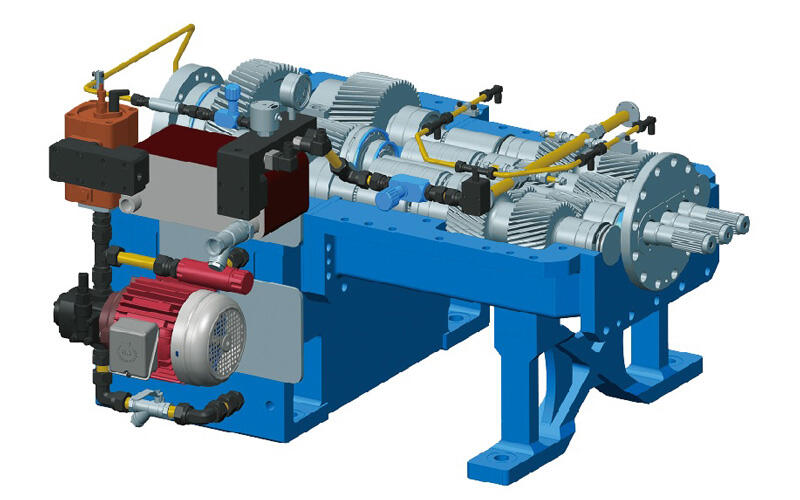

40%の余分な容量と追加の混練用スクリューがあるため、より良い分散と高い生産量を得るために、三軸スクリュー押出機を使用することが望ましいです。

三軸スクリュー押出機の技術仕様:

| タイプ | スクリュー径 (mm) | 電力(kw) | スクリュー速度 (rpm) | 出力(kg/h) |

| GS36 | 36 | 18.5-30 | 400から600 | 50から150 |

| GS52 | 52 | 75-90 | 400から600 | 250-800 |

| GS65 | 65 | 90〜160 | 400から600 | 500から1000 |

| GS75 | 75 | 132-250 | 400から600 | 1000〜1500 |

| GS95 | 95 | 200-315 | 400から600 | 1500~2500 |

オーダーメイド主剤用:

高度な自動化によるクリーンな生産です。

より多くの出力を得るためには、高トルクと高速スクリューが必要です。

色変更用の速洗いタイプのストランドダイプレートで、ヒーターなしで2分以内に異なる色用のダイプレートに交換できます。

二種類のプロセス:

1) ミキサー + 二軸スクリュー押出機 + 水冷ストランドペレタイジング

2) 減量フィーダー + 二軸スクリュー押出機 + 水冷ストランドペレタイジング

押出機の技術仕様:

| タイプ | スクリュー径 (mm) | 電力(kw) | 量 (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10~40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270〜450 |

| GS65 | 62.4 | 90 | 255〜400 |

| GS75 | 71 | 132 | 450〜750 |

| GS95 | 93 | 315 | 950〜1600 |

| GS135 | 133 | 750 | 2250〜3750 |

2) POY&FDY用のPBTベースカラー母練剤

PBTはPPよりも粘度が低いため、特別なスクリュー設計が必要です

PBTの粉末形態はプレミックス工程に必要であり、ミキサー用の個別の部屋と集塵システムが必要です

水分を除去し、最小限のIV低下を実現するための強力な真空システム

より良い分散と高い出力を得るためには、三軸スクリュー押出機を使用するのが望ましいです

二軸スクリュー間のクリアランスと、スクリューとバレル間のクリアランスは最小にするべきです。そのため小型の押出機が適しています

3) PSF用PETベースカラー母練剤

PSFはリサイクルPETから常に作られます

分散に関する問い合わせは、POY用のカラーマスターバッチよりも少ないです

最も人気のあるフォーミュラ:サイズが10mm未満のボトルフレークを25-40%のカーボンブラック粉末と共に混合し、スプリットフィーディングと水冷ストランドペレタイジングで処理します

2つのロスインウェイトフィーダーによるスプリットフィーディングを行い、粉塵汚染を最小限に抑えます

より多くの出力を得るためには、アンダーウォーターストランドペレティングシステムを使用することをお勧めします。フィルター交換中にストランドが切れても、水流によってペレタイザに自動的に供給され、製造プロセス中にほとんど廃棄物がありません。

4) スペシャルエフェクトマスターバッチ

エフェクト顔料は、プラスチックの装飾領域だけでなく機能領域でも使用され、現代の製品デザインにおいて欠かせない部分となっています。社会的な動向やそれに伴うカラーのトレンドは常に研究されています。選ばれた色はスペシャルエフェクト顔料によって洗練され、最終製品をユニークで価値のあるものにします。

主なスペシャルエフェクトマスターバッチの種類:

1. パール効果

2.メタリック効果

3.蛍光効果

4.マーブル/グランイト効果

5.蓄光(暗闇で光る)

6.香り

エフェクト色素は層状構造を持ち、粒子サイズが最大170マイクロメートルに達します。これはシアーに敏感であるため、最良のプロセスはサイドフィードによる分注供給です——押出機の第5バレルにサイドフィードで供給されます。

分布効果よりも分散効果が高い特別な混練要素が必要です

より少ないシアー力とより多くの混合が必要です

5) マイクロペレットカラーマスターバッチ

マイクロペレットは、水中造粒システムを使用して作られ、サイズが≤1mmのペレットです。

利点

小さな粒子サイズのために、マイクロペレットはより均一に広がり、従来の生ポリマーのように細かく分散されます。対照的に、「普通サイズ」のペレットを持つ従来のマスターバッチは、望ましい効果を得るためにはより高い用量で使用する必要があります。したがって、マイクロペレットを使用することで、少ない色素が要求され、マスターバッチは粗ポリマーと比較して非常に高価であるため、著しいコスト削減につながります。マイクロペレット形状のマスターバッチは取り扱いやすく、計量しやすく、無塵です。

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - プライバシーポリシー