GSmach는 컬러 마스터배치용 고성능 압출기 세트를 1000세트 이상 납품했습니다.

우리는 다음과 같은 특수 애플리케이션에 대한 경험을 공유하고 싶습니다.

컬러 마스터배치 컴파운딩은 트윈 스크류 압출기의 주요 응용 분야 중 하나입니다.

컬러 마스터배치는 모든 폴리머 및 모든 종류의 제품에 사용됩니다.

컬러 마스터배치에는 세 가지 유형이 있습니다.

1) 단색 마스터배치 또는 SPC(단일 안료 농축액):

하나의 단일 안료로 대부분 왁스와 첨가제를 사용하지 않는 폴리머 컴파운딩

2) 맞춤형 마스터배치 또는 맞춤형 착색:

고객이 원하는 색상을 얻기 위해 다양한 모노 컬러 마스터배치 펠릿을 혼합합니다.

3) 맞춤형 마스터배치:

폴리머와 여러 가지 안료 및 첨가제를 혼합합니다.

차례

기본 공식

| 베이스 수지 | 안료 | 첨가제 |

| PE/PP/PS/PVC | 유기안료 15-40% | PE 왁스 |

| PET/PA/PBT | 무기안료 포함:TiO2 35-70% 카본블랙 35-55% 효과안료 15-40% | 화이트 오일 |

| TPE/TPR/EVA | 산화 방지제 | |

| PLA/PBS/PBAT | ZnSt |

어플리케이션

섬유(카펫, 직물, 실내 장식품 등)

필름 (쇼핑백, 캐스팅 필름, 다층 필름 등)

블로우 성형 (의료 및 화장품 용기, 윤활유 및 도료 용기 등)

압출 성형 (시트, 파이프, 와이어 및 케이블 등)

사출성형 ( 자동차, 전자, 건설, 생활용품, 가구, 장난감 등 )

특수 용도 경험

1) BCF&CF용 PP 베이스 모노 및 맞춤형 마스터배치

PP 베이스 카펫, BCF&CF 원사의 색상은 20,000가지 이상입니다. 따라서 먼저 Mono Color Masterbatch를 제작한 후 최종 제품인 Tailor-Made Masterbatch를 제작하는 것이 좋습니다.

모노 컬러 마스터배치의 경우:

한 가지 유형의 색상(예: 연한 빨간색에서 진한 빨간색까지)에 대한 하나의 압출기.

대부분의 안료는 더 나은 분산을 위해 사전 혼합 공정이 필요합니다. 믹서를 위한 별도의 공간과 집진 시스템이 필요합니다. 그리고 1회 배합에는 분말 형태의 PP가 필요합니다. 두 번 배합 공정을 수행하고 분할 공급 시스템으로 처음 배합하는 경우 펠릿 형태의 PP만 있으면 됩니다.

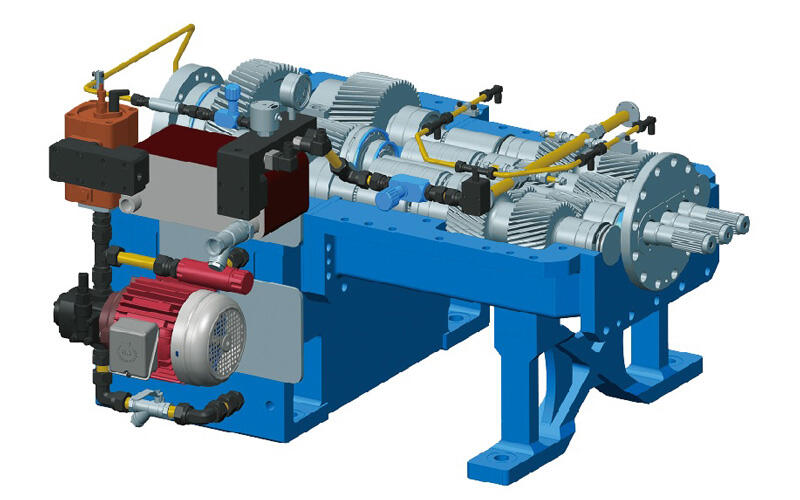

더 나은 분산과 더 많은 생산량을 위해 삼중 스크류 압출기를 사용하는 것이 더 좋습니다. 40%의 추가 자유 부피와 혼합을 위한 스크류가 XNUMX개 더 있기 때문입니다.

삼중 스크류 압출기의 기술 사양:

| 타입 | 나사 직경 (mm) | 전력(kw) | 스크류 속도 (rpm) | 출력(kg/h) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75-90 | 400-600 | 250-800 |

| GS65 | 65 | 90-160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

맞춤형 마스터배치의 경우:

자동화 수준이 높은 청정 생산입니다.

더 많은 출력을 얻으려면 높은 토크와 높은 스크류 속도가 필요합니다.

색상 변경을 위한 빠른 청소 유형 스트랜드 다이 플레이트, 히터 없이 다이 플레이트를 다른 색상으로 변경하는 데 2분이면 됩니다.

두 가지 유형의 프로세스:

1) 믹서 + 트윈 스크류 압출기 + 수냉식 스트랜드 펠릿화

2) 감량 공급 + 트윈 스크류 압출기 + 수냉식 스트랜드 펠릿화

압출기의 기술 사양:

| 타입 | 나사 직경 (mm) | 전력 (kw) | 수량(kg/h) |

| GS20 | 21.7 | 4 | 5 ~ 15 |

| GS25 | 26 | 11 | 5 ~ 55 |

| GS35 | 35.6 | 15 | 10 ~ 40 |

| GS50 | 50.5 | 55 | 120 ~ 200 |

| GS52 | 51.4 | 90 | 270 ~ 450 |

| GS65 | 62.4 | 90 | 255 ~ 400 |

| GS75 | 71 | 132 | 450 ~ 750 |

| GS95 | 93 | 315 | 950 ~ 1600 |

| GS135 | 133 | 750 | 2250 ~ 3750 |

2) POY&FDY용 PBT 베이스 컬러 마스터배치

PBT는 PP에 비해 점도가 낮기 때문에 특수한 스크류 설계가 필요합니다.

Premixing 공정에는 분말 형태의 PBT가 필요하며, Mixer를 위한 별도의 공간 및 집진 시스템이 필요합니다.

수분 제거 및 IV 드롭 최소화를 위한 강력한 진공 시스템

더 나은 분산과 더 많은 생산량을 위해서는 삼중 스크류 압출기를 사용하는 것이 좋습니다.

두 개의 나사 사이의 간격과 나사와 배럴 사이의 간격은 최소이어야 합니다. 그래서 작은 압출기가 더 좋습니다

3) PSF용 PET 베이스 컬러 마스터배치

PSF는 항상 재활용 PET로 만들어집니다.

POY용 Color Masterbatch에 비해 분산 문의가 적습니다.

가장 인기 있는 공식: 분할 공급 및 수냉식 스트랜드 펠렛화를 통해 10-25% 카본 블랙 분말과 혼합된 병 플레이크(크기 40mm 미만)

먼지 오염을 최소화하면서 2개의 감량형 공급 장치로 분할 공급

더 많은 생산량을 얻으려면 Under Water Strand Pelleting System을 사용하는 것이 좋습니다. 스트랜드는 물 흐름에 의해 자동으로 펠렛타이저로 들어가고 필터 교체 중에 스트랜드가 끊어지더라도 마찬가지입니다. 따라서 제조 과정에서 낭비가 거의 발생하지 않습니다.

4) 특수효과 마스터배치

이펙트 안료는 플라스틱의 장식 영역은 물론 기능성 영역에도 사용되며 현대 제품 디자인의 필수적인 부분이 되었습니다. 사회 발전과 관련 색상 트렌드는 지속적으로 연구되고 있습니다. 선택된 색상은 특수 효과 안료로 정제되어 최종 제품을 독특하고 가치있게 만듭니다.

특수 효과 마스터 배치의 주요 유형:

1. 진주빛 효과

2. 금속 효과

3.형광 효과

4. 대리석/화강암 효과

5.인광(어두운 곳에서 빛남)

6.향수

이펙트 안료는 층 구조를 갖고 있으며 입자 크기는 최대 170미크론입니다. 이는 전단에 민감하므로 분할 공급 방식이 가장 좋습니다. 즉, 측면 힘 공급 장치를 통해 압출기의 다섯 번째 배럴에 공급됩니다.

분산보다 분산 효과가 더 큰 특수 반죽 요소가 필요합니다.

전단력은 덜 필요하지만 혼합은 더 많이 필요합니다.

5) 마이크로 펠릿 컬러 마스터배치

마이크로펠렛은 수중 펠릿화 시스템을 이용하여 제조된 1mm 이하 크기의 펠렛입니다.

장점

작은 입자 크기로 인해 마이크로 펠렛은 기존의 원료 폴리머처럼 훨씬 더 균일하게 퍼지고 더 미세하게 분포됩니다. 이와 대조적으로, "보통" 크기의 펠렛이 포함된 기존 마스터 배치는 원하는 효과를 얻으려면 더 높은 용량으로 사용해야 합니다. 따라서 마이크로 펠릿을 사용하면 착색제가 덜 필요하며 마스터 배치는 조 중합체에 비해 매우 비싸기 때문에 상당한 비용 절감 효과를 얻을 수 있습니다. 마이크로 펠렛 형태의 마스터 배치는 취급하기 쉽고, 투여하기 쉽고, 먼지가 없습니다.

- 개인정보보호정책