Nauczysz się rozumieć różnicę między ekstrudermami jednoskrzyniowymi a dwuskrzyniowymi

Ekstruder to rodzaj maszyny do plastiku, jest to często używana maszyna w przemyśle modyfikowanego tworzywa, szeroko stosowana w przemyśle przetwórstwa polimerów i innych dziedzinach produkcji i przetwarzania. Ekstrudery można podzielić na ekstruder jednosprzęgłowy i dwusprzęgłowy. Zasady ich działania oraz obszary zastosowań są różne, a każda z nich ma swoje zalety i wady.

Przede wszystkim, istnieje wiele różnic między jednośrubowym a dwuśrubowym ekstruderm w zakresie zdolności plastycyzacji, trybu transportu materiału, szybkości czyszczenia oraz innych aspektów. Są to następujące:

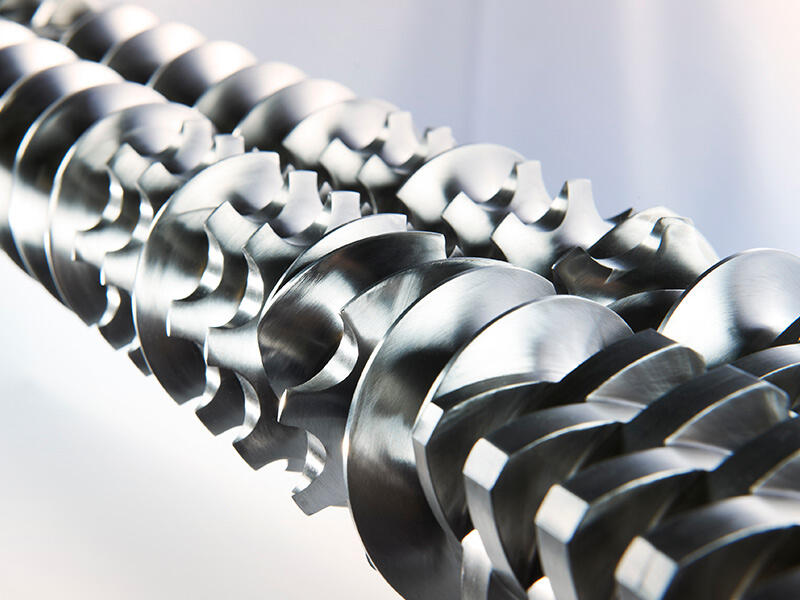

1. Różnice w zdolności plastycyzacji: jednośrubowy jest odpowiedni do ekstruzji plastycyzacji polimerów i przetwarzania materiałów granulowych; minimalna degradacja polimerów przez cięcie, ale materiał pozostaje w ekstrudercie przez długi czas. Dwuśrubowa zdolność mieszania i plastycyzacji, krótszy czas pobytu w ekstrudercie, odpowiednia do przetwarzania proszków.

2. Różne mechanizmy transportu materiału: w ekstrudercie jednoskrzyniowym transport materiału jest przepływem ciągnięcia, proces transportu ciał stałych jest oparty na tarciu ciągnięcia, a proces transportu topionego materiału na lepkim ciągnięciu. Współczynnik tarcia między materiałem stałym a powierzchnią metalową oraz lepkość materiału topionego w znaczący sposób określają zdolność transportową ekstrudera jednoskrzyniowego. Transport materiału w ekstrudercie dwuskrzyniowym jest transportem pozytywnym. Podczas obrotu śruba materiał jest zmuszany do poruszania się do przodu przez zęby śrubowe. Pojemność transportu pozytywnego zależy od bliskości między krawędzią jednej śruby a cząsteczkami drugiej śruby. Duży transport pozytywny można uzyskać za pomocą ściśle splecionego ekstrudera dwuskrzyniowego z obracaniem się w przeciwnych kierunkach.

3. Różne okazje czyszczenia prędkości: dystrybucja prędkości w jednosprzeczce jest wyraźna i łatwa do opisania, podczas gdy sytuacja w dwusprzeczce jest bardziej złożona i trudna do opisania. To主要是 z powodu strefy zgrzewania w dwusprzeczce. Złożony przepływ w strefie zgrzewania sprawia, że dwusprzęcza ma zalety pełnego mieszania, jednolitego przekazywania ciepła, silnej zdolności topienia i dobrych właściwości wentylacji, ale trudno dokładnie analizować stan przepływu w strefie zgrzewania.

4. Różne samooczyszczanie: prędkość cięcia w dwusprzeczce jest szybsza, ponieważ kierunek prędkości śrubowego paska i śrubowego rowka w strefie zgrzewania jest przeciwny, a prędkość względna jest szybsza, co pozwala usunąć wszelkie osadzone materiały przytwierdzone do śruby. Ma ona dobrą właściwość samooczyszczania, czas pobytu materiału jest krótki i nie jest on podatny na lokalną degradację. Jednosprzęcze nie mają tej funkcji.

Ponadto różnią się one various zasadach działania, mają różne obszary zastosowań. Współczesny ekstruder dwuskrzyniowy znajduje szerokie zastosowanie w fizycznej i chemicznej modyfikacji żywicy macierzystej, np. wypełnianiu, wzmacnianiu, zwiększeniu wytrzymałości na uderzenia, reaktywnym ekstrudowaniu itp. Ekstrudery jednoskrzyniowe są przede wszystkim stosowane w produkcji rurek, blach, arkuszy oraz profilów.

Przykłady zastosowań ekstrudera dwuskrzyniowego: wzmocnianie włóknem szklanym, granulacja odporna na paliwo (takie jak nylon 6, nylon 66, poliester, polibutlen tereftalat, polipropilen, polikarbonat itp.), granulacja z wysoką zawartością napełniaczy (takie jak wypełnienie 75% CaCO3 PE i PP) oraz granulacja materiałów wrażliwych na temperaturę, takich jak PVC i materiały kablowe z polietylenu krzyżowo zwarcionego), skupione masterbatche (takie jak wypełnienie 50% tonerem), antystatyczne masterbatche i granulacja materiałów kabelowych z aliantów (takie jak materiał osłonowy i izolacyjny), granulacja rur z polietylenu krzyżowo zwarcionego (takie jak masterbatch do krzyżowego zwarcia wody gorącej), ekstruzja mieszankowa plastiku termosprężonego, takiego jak rezyna fenolowa, rezyna epoksydowa i farba proszkowa), klej termoplasticzny i reakcyjna ekstruzja poliuretanu granulacji (takie jak klej termoplasticzny EVA i poliuretan), dechlowacja resiny K i SBS, itp.

Przykłady zastosowań ekstrudera jednośrubowego: nadaje się do produkcji rur PP-R, rur gazowych z PE, rur z PEX o strukturze przewodzącej, rur aluminiowo-plastikowych, rur ABS, rur PVC, rur HDPE z rdzeniem z krzemu oraz różnych rur kompozytowych wyprodukowanych metodą koekstruzji; Nadaje się również do ekstruzji materiałów takich jak PVC, polietylen tereftalat, polistyren, polipropylen, polikarbonat i innych profilów oraz płytek, wraz z drutem i prętami oraz innymi elementami plastycznymi; Poprzez dostosowanie prędkości ekstrudera i zmianę konstrukcji śruby ekstrudera można go wykorzystać do produkcji różnych profili plastikowych, takich jak poliwinylogluta i poliolefiny.