A GSmach oferece uma linha avançada de granulação para todos os tipos de masterbatch com preenchimento.

Nós projetamos as extrusoras para masterbatch com preenchimento, de acordo com a produção,

fórmula e aplicação final conforme sua solicitação.

Masterbatch com preenchimento são concentrados de CaCO3 ou Talc ou BaSO4 em uma base polimérica.

Há algum problema? Por favor, entre em contato conosco para servi-lo!

InvestigaçãoÍndice

A Fórmula Básica

| Resina Base | Tipo de Preenchedor | Aditivos |

| Pp | CaCO3 55-85% | PE cera |

| PE | Talco 25-60% | Óleo Branco |

| PS | BaSO4 40~70% | Anti oxidante |

Aplicações

As formulações de preenchimento são usadas em injeção, sopro (moldagem), filme (uma camada ou múltiplas camadas), chapas e aplicações de fitas.

Eles oferecem as seguintes vantagens:

a) Injeção & sopro

Custo mais baixo de materiais crus, pois geralmente são mais econômicos do que resinas poliméricas

Aumento da produção devido ao resfriamento mais rápido do molde

Redução na necessidade de formulações de cor

Maior resistência à deformação térmica, maior rigidez e rigidez

Melhoria na estabilidade dimensional, soldabilidade e impressão

A taxa de adição das formulações de PREENCHIMENTO nas aplicações de injeção e sopro pode chegar a 50%, no entanto, os níveis mais comuns estão entre 5-30%.

b) Filme, chapa, sacos, bolsas, rafia

Custo mais baixo de materiais crus, pois geralmente são mais econômicos do que resinas poliméricas

Redução na necessidade de formulações de cor

Maior rigidez, efeito semelhante ao papel

Maior soldabilidade e imprimibilidade

Melhorias nas propriedades anti-bloqueio

Maior estabilidade de bolhas

Taxa de adição de masterbatches FILLER em aplicações de filmes é de 2-20 %.

c) Fitas PE & PP

Antifibrilação (também conhecida como anti rachamento)

Custo mais baixo de materiais crus, pois geralmente são mais econômicos do que resinas poliméricas

Redução na necessidade de formulações de cor

Maior rigidez

Maior soldabilidade e imprimibilidade

Melhorias nas propriedades anti-bloqueio

Maior capacidade de tecimento

Processamento mais fácil

A taxa de adição usual de masterbatches de PREENCHIMENTO em fitas é de 3-8%.

d) Tubos de HDPE & PP

Substituindo o masterbatch branco caro por sua alta tonalidade branca

Custo mais baixo de materiais crus, pois geralmente são mais econômicos do que resinas poliméricas

Maior rigidez

Tubos suaves com menor coeficiente de atrito para melhor prevenção contra entupimentos

Menos propensos a se tornarem frágeis em baixas temperaturas devido à sua excelente resistência ao frio

A taxa de adição usual de masterbatches de PREENCHIMENTO em fitas é de 5-30%.

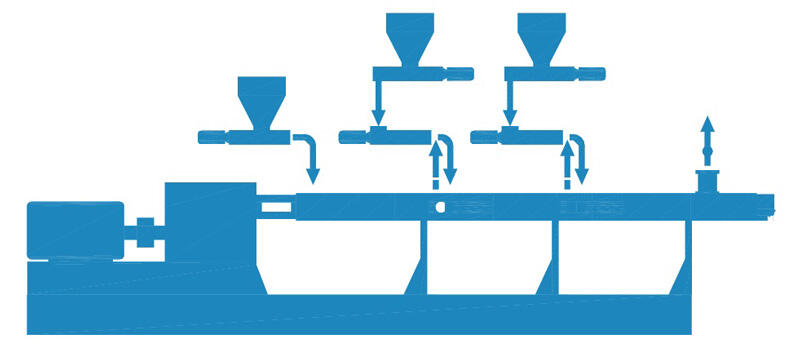

Processamento de Masterbatch de Preenchimento

a) Sistema de Alimentação

Existem dois sistemas de alimentação:

Sistema de alimentação volumétrico

1. Pesar o material cru separadamente de acordo com a fórmula

2. Em seguida, colocar todo o material no misturador de alta velocidade para misturar por 5~10 minutos

3.Descarregue o material no carregador espiral

4.Carregando o material no silo do alimentador volumétrico

Sistema de alimentação por perda de peso (automaticamente e com maior precisão)

1. Coloque o material em cada tanque no chão.

2. O carregador a vácuo transportará cada componente para o silo de armazenamento.

3.O material bruto cairá automaticamente no alimentador de perda de peso. O sistema de alimentação

alimentará o material separadamente para o extrusor de acordo com a configuração da sua fórmula no HMI.

(Sistema de alimentação por perda de peso & Alimentador de Força Lateral)

b) Especificações Técnicas do Extrusor

De acordo com sua aplicação e saída, existem muitas opções diferentes de extrusores.

Extrusora de parafusos duplos

| Tipo | Diâmetro do parafuso (mm) | Potência (KW) | Quantidade (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10 ~ 40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

Extrusora de parafusos duplos

| Tipo | Diâmetro do parafuso (mm) | potência(kw) | Velocidade do parafuso (rpm) | saída (kg/h) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75-90 | 400-600 | 250-800 |

| GS65 | 65 | 90 a 160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Amassadeira + Extrusor de Parafuso Simples

| Modelo | KNEADER | Potência do Amassador (KW) | Diâmetro do parafuso | L/D | Saída |

| GSD100 | 35L | 55kW | 100mm | 16-22:1 | 100~200kg/h |

| GSD120 | 55 l | 75KW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75l | 110kW | 120mm | 16-22:1 | 300~500kg/h |

| GSD150 | 110L | 160kW | 150mm | 16-22:1 | 600~800kg/h |

| GSD180 | 150 litros | 220kW | 180mm | 16-22:1 | 800~1200kg/h |

Amassadeira + Extrusor de Parafuso Duplo

| Modelo | Máquina principal | KNEADER | Potência ((kg/h) | |

| GS50/100 | Extrusora de Parafuso Gêmeo GS50 | 55 l | ||

| Extrusora de Parafuso Simples GS100 | 60~90 | |||

| GS65/150 | Extrusora de Parafuso Gêmeo GS65 | 75l | 500~600 | 400~600kg/h |

| Extrusora de Parafuso Simples GS150 | 60~90 | |||

| GS75/180 | Extrusora de Parafusos Gêmeos GS75 | 110L | 500~600 | 600~800kg/h |

| EXTRUSORA DE ROSCA SIMPLES GS180 | 60~90 | |||

| GS95/200 | Extrusora de Parafusos Gêmeos GS95 | 150 litros | 400~500 | 1000~1500KG/H |

| Extrusora de Parafuso Simples GS200 | 60~90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Política de Privacidade