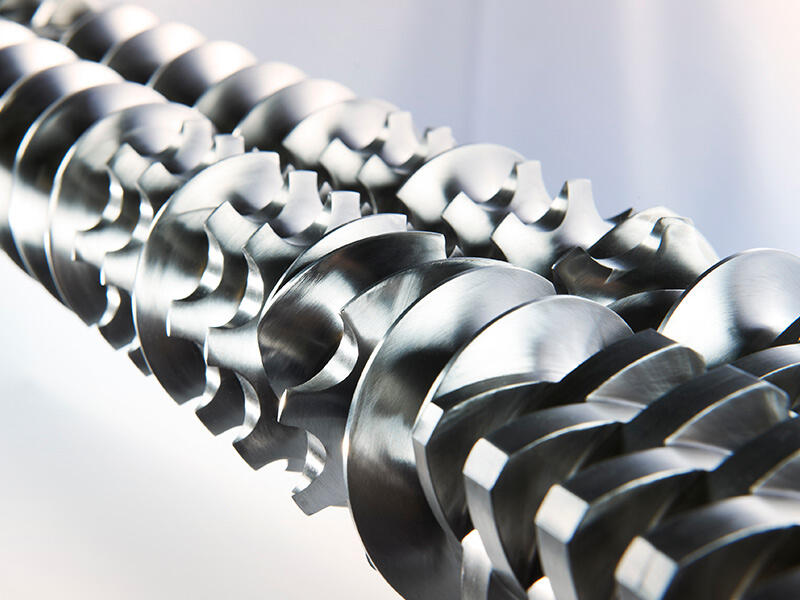

Навчимо вас розуміти різницю між одношліфковим екструдером та двошліфковим екструдером

Екструдер — це вид пластмасової машини, яка є поширеною машиною в промисловості модифікованих пластиків, широко використовується в полімерній обробній промисловості та інших галузях виробництва та обробки. Екструдери можна розділити на одновісний екструдер та двовісний екструдер. Їх принципи роботи та сфери застосування відрізняються, і кожен має свої переваги та недоліки.

Прежде всего, між одношнековим екструзором і двохшнековим екструзором є багато відмінностей у пластичній здатності, режимі транспортування матеріалу, швидкості очищення та інших аспектах. Наступне:

2. Різна пластична здатність: одношнековий підходить для пластичного стиску полімерів та гранулярних матеріалів; мінімальна механічна деградація полімера, але матеріал залишається у екструзорі довгий час. Двохшнекова здатність до мішування та пластування, короткий перебування у екструзорі, підходить для обробки порошкових матеріалів.

2. Різні механізми транспортування матеріалу: у одношнековому екструзорі транспортування матеріалу відбувається за рахунок поволочного потоку, процес транспортування твердого матеріалу є поволочним переносом, а процес транспортування розплавленого матеріалу - в'язким переносом. Коефіцієнт тертя між твердим матеріалом і металевою поверхнею, а також в'язкість розплавленого матеріалу значно визначають транспортну здатність одношнекового екструзора. Транспортування матеріалу у двохшнековому екструзорі є позитивним дисплейсментом. При обертанні шнека матеріал насильньо продувається завдяки спліткам ниток. Здатність позитивного дисплейсменту залежить від близькості між краєм одного шнека і шнековими частинками іншого шнека. Великий позитивний дисплейсмент можна отримати, використовуючи тісно сплітований протилітний двохшнековий екструзор.

3. Різні швидкості при чистці: розподіл швидкості в одновісному екструзорі є зрозумілим і легко описуваним, тоді як ситуація в двовісному екструзорі більш складна і важко описується. Це головним чином пов'язано з областю зачеплення двовісного екструзора. Складний потік у зоні зачеплення робить двовісний екструзор переважним через повну мішанку, рівномірне передачу тепла, сильну здатність до плавлення і хорошу вентиляційну продуктивність, але складно точно аналізувати стан потоку в зоні зачеплення.

4. Різна самочистка: швидкість обрізання у двовісному екструзорі швидша, тому що напрямок швидкості спірального стержня і спіральної канавки в зоні зачеплення протилежні, відносна швидкість велика, і будь-який накопичений матеріал, прикріплений до вісі, може бути відскоблений. Він має добре самочисную здатність, час затримки матеріалу короткий, і він не піддається локальному деградуванню. Одновісні екструзори не мають цієї функції.

Окрім різних принципів роботи, вони мають різні галузі застосування. Двосcrew екструдер широко використовується для фізичної та хімічної модифікації базового смолистого матеріалу, наприклад, наповнення, збільшення міцності, збільшення стійкості, реактивного екструювання тощо. Односcrew екструдери головним чином використовуються у галузі виробництва труб, аркушів, пластин та профілів.

Приклади застосування екструзора з подвійним винтом: армування стекловолокном, паливостійка грануляція (наприклад, найлон 6, нayлон 66, поліестер, полібутен-терефталат, поліпропilen, полікарбонат тощо), грануляція з високою наповнювальною речовиною (наприклад, наповнення 75% CaCO3 PE і PP) та грануляція матеріалів, чутливих до тепла, таких як ПВХ і крослинковий поліетilen кабельних матеріалів), концентрований мастер-батч (наприклад, наповнення 50% тонером), антистатичний мастер-батч та грануляція сплаву кабельних матеріалів (наприклад, оболонка та ізоляційний матеріал), крослинкова грануляція поліетиленових труб (наприклад, горячий водяний крослинковий мастер-батч), екструзія термозакріплюваних пластмас, таких як фенольна смола, епоксидна смола і порошкове покриття, горячий клей та поліуретанова реакційна екструзія гранул (наприклад, EVA горячий клей і поліуретан), К-резина та SBS десолювання гранул, тощо.

Приклади застосування одношнікового екструзора: підходять для труб PP-R, газопроводних труб PE, труб PEX з крос-зв'язкою, алюмінієво-пластикових композитних труб, труб ABS, труб PVC, силиконових труб HDPE та різноманітних сполутичених труб; Підходять для екструзії ПВХ, поліетилен терефталату, полістиролу, поліпропilenу, полікарбонату та інших профілів та пластин, а також проводів, прутків та інших пластичних матеріалів; Зміною швидкості екструзору та модифікацією структури шнека екструзору він може використовуватися для виробництва різноманітних пластмасових профілів, таких як полівинилхлоридних та поліолефінових.