GSmach hat bereits über 1000 Sätze hochleistungsfähiger Extruder-Maschinen für Farb-Masterbatch geliefert.

Wir möchten unsere Erfahrungen mit den folgenden speziellen Anwendungen teilen.

Die Herstellung von Farb-Masterbatch ist eine der Hauptanwendungen für Doppelschraubenextruder.

Farb-Masterbatch wird für jedes Polymer und alle Arten von Produkten verwendet.

Es gibt drei Arten von Farb-Masterbatch:

1) Mono-Farbmastbatch oder SPC (Single Pigment Concentrate):

polymervernetzung mit einem einzigen Farbpigment und meist ohne Wachs und Zusatzstoffe

2) Maßgeschneidertes Masterbatch oder individuelle Färbung:

mischen unterschiedlicher Mono-Farbmastbatch-Pellets, um die Farbe zu erhalten, die der Kunde möchte

3) Individuelles Masterbatch:

mischen von Polymeren und mehreren Pigmenten und Zusatzstoffen

Gibt es ein Problem? Bitte kontaktieren Sie uns, um Ihnen zu helfen!

AnfrageInhaltsverzeichnis

Die Grundformel

| Basisharz | Farbpigmente | Additive |

| PE/PP/PS/PVC | Organische Farbpigmente 15-40% | PE-Wachs |

| PET/PA/PBT | Anorganische Pigmente inkl.: TiO2 35-70% Kohlenstoffschwarz 35-55% Effektpigmente 15-40% | Weißes Öl |

| TPE/TPR/EVA | Antioxidant | |

| PLA/PBS/PBAT | ZnSt |

ANWENDUNGEN

Faser ( Teppich, Textilien, Möbelstoffe, etc. )

Folie ( Einkaufstaschen, Castingfolie, mehrschichtige Folie, etc. )

Blasformerei ( Medizinische & Kosmetikbehälter, Schmierstoffe & Farben Behälter, etc. )

Extrusionsformerei ( Blech, Rohr, Kabel, etc. )

Spritzguss ( Automobil, Elektronik, Bauwesen, Haushaltswaren, Möbel, Spielzeug, etc. )

Erfahrung für Spezialanwendungen

1) PP-Basis Mono- und Maßgeschneiderte Masterbatches für BCF&CF

Es gibt über 20.000 Farben für PP-Basis Teppiche, BCF&CF-Garn. Deshalb ist es besser zuerst Mono-Farben Masterbatch herzustellen und dann den Maßgeschneiderten Masterbatch für das Endprodukt zu produzieren.

Für Mono Color Masterbatch:

Ein Extruder für eine Farbart (z. B. von hellrot bis dunkelrot).

Die meisten Pigmente benötigen einen Vorvermischungsprozess für eine bessere Dispersion. Eine separate Räume und ein Staubsammlersystem für den Mixer sind notwendig. Und Pulverförmiges PP ist erforderlich für eine einmalige Verarbeitung. Wenn Sie einen zweistufigen Zusatzprozess durchführen und das erste Mal mit einem Split-Feedsystem arbeiten, benötigen Sie nur PP in Granulatform.

Es ist besser, einen Doppelschneckenextruder zu verwenden, um eine bessere Dispersion und höhere Ausbeute zu erreichen, aufgrund von 40 % zusätzlicher Freiräume und einer weiteren Schraube zum Mischen.

Technische Spezifikationen des Doppelschneckenextruders:

| TYP | Schraubendurchmesser (mm) | leistung (kw) | Schraubengeschwindigkeit (U/min) | ausgabe (kg/h) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75 bis 90 | 400-600 | 250-800 |

| GS65 | 65 | 90 bis 160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Für maßgeschneiderte Masterbatches:

Es handelt sich um eine saubere Produktion mit hohem Grad an Automatisierung.

Nur hohe Drehmomente und hohe Schraubengeschwindigkeit sind nötig, um höhere Ausbeuten zu erzielen.

Schnellreinigungstyp Strangsterbenplatte für Farbwechsel, ohne Heizung, nur 2 Minuten zum Wechsel der Sterbenplatte für verschiedene Farben.

Zwei Arten von Prozessen:

1) Mixer + Doppelschneckenextruder + Wasserkühlung Strangpelletisierung

2) Volumetrisches Dosieren + Doppelschneckenextruder + Wasserkühlung Strangpelletisierung

Technische Spezifikationen des Extruders:

| TYP | Schraubendurchmesser (mm) | Leistung (KW) | Menge (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10 bis 40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

2) PBT Basisfarbmasterbatch für POY&FDY

PBT hat weniger Viskosität als PP, daher ist eine spezielle Schraubenkonstruktion erforderlich

PBT in Pulverform ist für den Vor vermischungsprozess notwendig und erfordert einen separaten Raum sowie ein Staubsammlersystem für den Mixer

Leistungsstarke Vakuumanlage zur Entfernung von Feuchtigkeit und minimalem IV-Rückgang

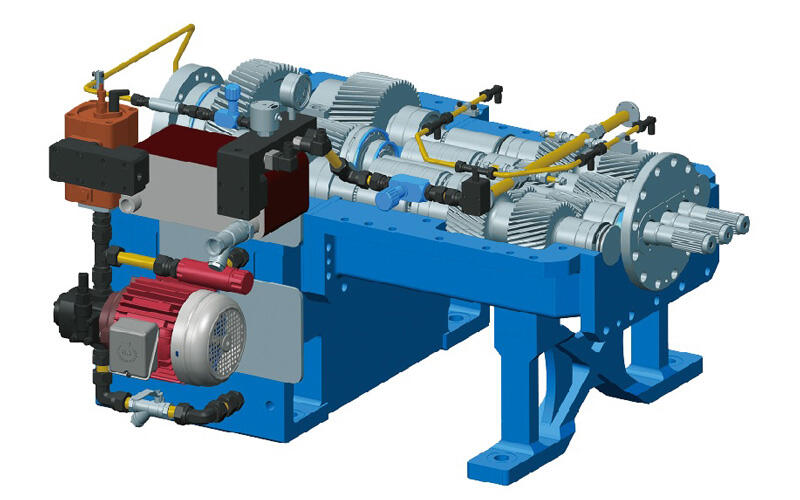

Es ist besser, den Dreifachschneckenextruder zu verwenden, um eine bessere Dispersion und höhere Ausbeute zu erreichen

Der Abstand zwischen den Doppelschnecken und der Abstand zwischen Schraube und Laufrohr sollte minimal sein. Daher ist ein kleiner Extruder besser

3) PET-Basisfarbmasterbatch für PSF

PSF wird immer aus recyceltem PET hergestellt

Die Dispersionsanfrage ist geringer als der Color Masterbatch für POY

Die beliebteste Formel: Flaschenkörner (mit einer Größe von weniger als 10mm) werden mit 25-40% Kohlenstoffpulver durch getrennte Fütterung und Wasserkühlung verarbeitet

Getrennte Fütterung mit zwei Volumenfütterern, mit minimaler Staubschadstoffbelastung

Es wird empfohlen, das Unterwasser-Pelletiersystem für höhere Ausgaben zu verwenden: die Stränge gelangen automatisch durch den Wasserfluss in die Pelletiermaschine, selbst wenn die Stränge während des Filterwechsels brechen. Somit wird fast kein Abfall während des Produktionsprozesses erzeugt.

4) Spezial-Effekt-Masterbatch

Effektfarbstoffe werden sowohl im dekorativen Bereich der Kunststoffe als auch im funktionalen Bereich eingesetzt und haben einen wesentlichen Bestandteil moderner Produktgestaltungen gebildet. Soziale Entwicklungen und damit verbundene Farbtrends werden kontinuierlich erforscht. Ausgewählte Farben werden durch spezielle Effektfarbstoffe verfeinert und machen das Endprodukt einzigartig und wertvoll.

Der Haupttyp des Spezial-Effekt-Masterbatch:

1. Perlmutteffekt

2.Metallischer Effekt

3.Fluoreszierender Effekt

4.Marmor-/Granit-Effekt

5.Phosphoreszierend (Leuchttinte im Dunkeln)

6.Duft

Die Effekt Pigmente haben eine Schichtstruktur und eine Partikelgröße von bis zu 170 Mikron. Sie sind sensibel gegenüber Scherkräften, daher ist der beste Prozess die getrennte Fütterung – Fütterung in das fünfte Fass des Extruders durch einen Seitenfütterer.

Benötigt spezielle Knetelemente mit stärkerer Verteilwirkung als Dispergierungswirkung

Benötigt weniger Scherkräfte, aber mehr Mischen

5) Mikro Pellets Farbmasterbatch

Mikro-Pellets sind Pellets mit einer Größe von ≤ 1mm, die mittels eines Unterwasser-Pelletisiersystems hergestellt werden.

Vorteile

Aufgrund ihrer kleinen Partikelgröße verteilen sich Mikropellets viel gleichmäßiger und feiner, ähnlich wie das konventionelle Rohpolymer. Im Gegensatz dazu müssen konventionelle Masterbatches mit „normal“ großen Pellets in höheren Dosen eingesetzt werden, um die gewünschte Wirkung zu erzielen. Dadurch werden bei Verwendung von Mikropellets weniger Farbstoffe benötigt, was zu erheblichen Kosteneinsparungen führt, da Masterbatches im Vergleich zu Roopolymeren extrem teuer sind. Masterbatches in Form von Mikropellets sind einfacher zu handhaben, besser dosierbar und staubfrei.

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Datenschutzrichtlinie