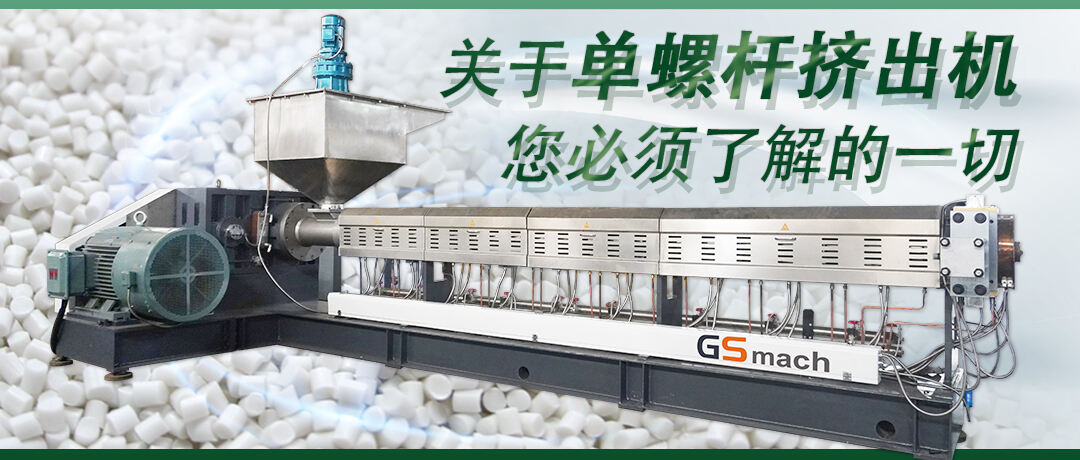

Alles, was Sie über Einkornextruder wissen müssen

Einschrauben-Extruder schmelzen normalerweise kontinuierlich, komprimieren dann und extrudieren innen in einem beheizten Zylinder, um ein festes Material zu bilden.

Einschrauben-Extruder haben sich tatsächlich aus grundlegenden Schraubenkonfigurationen entwickelt, wie etwa Dämpfungs-Schraubenblöcke, geschlitzte Schraubengehäuse, Entlüftungsschrauben, Bausteinkonfigurationen, Nadelgehäuse und vielen anderen unterschiedlichen Arten von Konfigurationen.

Da Ein-Schnecken-Extruder im Allgemeinen weniger Platz beanspruchen, sind sie zu der Hauptausrüstung in den Bereichen der Verbundverarbeitung und der Gebläsefolie für Kunststoffe geworden.

Extrusion ist ein Prozess, bei dem ein Produkt hergestellt wird, indem ein Material durch ein Bohrloch oder eine Form gedrückt wird, um eine bestimmte Form zu erhalten. Alternativ wird der Extruder verwendet, um Halbzeug/Fertigprodukte herzustellen.

Struktur

Grundsätzlich besteht ein Ein-Schnecken-Extruder aus einer Schnecke, einem Antriebsmechanismus, einem Laufrohr, einem Kunststoff-Einspeisegerät und verschiedenen Steuerungsgeräten. Das Kunststoffgranulat wird durch das kontinuierlich rotierende Schneckenprofil durch das beheizte Laufrohr bewegt, wobei es auf die richtige Temperatur erhitzt und dann zu einer bestimmten homogenen Schmelze gemischt wird.

Es wird eine turbulente Rückdruckbildung geben, die das Schmelzmaterial aus der Extruder in Form einer Form herausdrückt. Manchmal schmilzt das Kunststoffgranulat im Basisextruderschrauben nicht vollständig. Um dieses Problem zu lösen, gibt es eine Barrierschraube. Oft sind zusätzliche Schneiden an ihrem Übergangsbereich angebracht, um die geschmolzene Plastik von der festen Plastik in einen anderen Kanal zu trennen.

Wenn sich das feste Partikel nach vorn bewegt, schmilzt es aufgrund der Scherkräfte der Wand. Dadurch schmilzt es und fließt in den Flüssigkeitskanal. Auf diese Weise werden die festen Kanäle allmählich schmaler und die Flüssigkeitskanäle allmählich breiter.

Im Laufe der Jahre hat sich das Design von Extruderschrauben verbessert und es gab verschiedene neue Ideen und Innovationen. Heute ist es möglich, Einzelschrauben mit Sekundärschneiden zu verwenden, die durch schnelleres Schmelzen die Geschwindigkeit erhöhen können.

Einzelschraubenextruder können mit vielen verschiedenen Arten von Zubehör ausgestattet werden, wie

1. Automatische Schwerkraftfütterer

2. Heiß- und Druckregler

3. Wärmetauscher

4. Schmelzpumpen

5. Mikroprozessorensteuersysteme

6. Statische und dynamische Mixer

7. Vakuumanlagen

Darüber hinaus bieten sie Schnecken in verschiedenen Geometrien für verschiedene Produkte und Materialien an.

Grundsätze

1. Der Förderbereich beginnt bei der letzten Spule des Materialöffnungsmechanismus.

Hier muss das Material nicht verplastifiziert werden, sondern nur vorgeheizt und kompaktiert. Früher, gemäß der alten Extrusionstheorie, wurde angenommen, dass sich hier alle Materialien locker befinden. Doch später wurde schließlich bewiesen, dass das Material tatsächlich ein fester Pfropfen ist, was bedeutet, dass das Material fest wie jeder andere Pfropfen sein wird, nachdem es extrudiert wurde, und daher seine Rolle darin besteht, die gesamte Förderaufgabe zu erfüllen.

2. Der zweite Teil ist der Kompressionsbereich

Das Volumen der Schraubenrinne wird an dieser Stelle allmählich kleiner und die Temperatur sollte den Punkt erreichen, an dem das Material verplastet wird. Die hier entstehende Kompression stammt vom dritten Förderabschnitt.

Die Kompression hier wird als Schraubenkompressionsverhältnis 3:1 bezeichnet. Darüber hinaus gibt es in anderen Maschinen einige Variationen. Anschließend gelangt das verplastete Material in den dritten Abschnitt.

3. Der dritte Teil wird der Messabschnitt sein

Hier wird das Material bei der Verplastungstemperatur gehalten, fast wie jede Dosiervorrichtung zur genauen und quantitativen Lieferung des geschmolzenen Materials, um die Maschinenanlage zu versorgen. Während dieser Zeit darf keine Temperatur unterhalb der für die Verplastung erforderlichen Temperatur fallen, im Allgemeinen ist sie leicht höher.

Diese Einsschraubenextruder werden hauptsächlich zur Extrusion von hartem und weichem Polyethylen, Polyvinylchlorid und anderen Thermoplasten verwendet. In Kombination mit den entsprechenden Additiven können eine Vielzahl unterschiedlicher Kunststoffprodukte verarbeitet werden, wie Rohre, Folien, Platten usw. Auch die Pelletisierung ist möglich.

Wie funktioniert das?

Die Einsschraubenextrusion verwendet typischerweise eine einzelne Schraube, die sich in einem zylindrischen Laufwerk befindet und das Kunststoffmaterial kontinuierlich durch eine Profildüse schiebt. Gewöhnlich werden Produktionsraten in Masse/Stunde gemessen und durch die Drehzahl der Maschinen-Schraube gesteuert.

Vorteile und Nachteile

Die Vorteile dieser Einsschraubenextruder sind fortschrittliches Design, gute Verplastung, hohe Qualität, niedrige Energieverbrauch, geringer Lärm, hohe Lastaufnahme, stabile Betriebsführung und langer Lebenszyklus.

Einsschraubenextruder können im Zweistufendesign konzipiert werden, um die Verplastungsfunktion zu verstärken und eine hochgeschwindige, stabile Extrusion sowie hohe Leistung sicherzustellen.

Die spezielle Barriere-Mischdesign sorgt für die Mischwirkung der Materialien und bietet hohe Scherkräfte bei niedriger Schmelztemperatur.

Darüber hinaus ist die Einsschrauben-Extruder-Anlage relativ kostengünstig im Design und kann eine hohe Leistung, niedrige Temperaturen und einen niedrigen Druck bei der Extrusion von Materialien bieten, weshalb der Einsschraubenextruder sehr weit verbreitet ist.

Es gibt viele Hersteller von Einsschraubenextrudern in China, die Ihnen diesen Typ von Extruder liefern können.

Nachteil:

Da der Transport jedes Kunststoffmaterials in einem Einsschraubenextruder durch Reibung erfolgt, bestehen Einschränkungen bei der Einschätzung der Füllleistungen.

Manche Materialien wie Pulver oder Pasten haben Schwierigkeiten im Mischprozess. Dies macht die Maschine für bestimmte Prozesse unbrauchbar.

Anwendungsbereiche

Im Folgenden sind einige Anwendungen aufgeführt, in denen der Einsschraubenextruder zur Herstellung der folgenden Produkte eingesetzt wird:

1. Rohstoffe für die weitere Verarbeitung von Kunststoffen: weit verbreitet als Mischer oder Blender. Die Ausgabe jedes Extruder-Mischers wird in Granulat geschnitten, um Futtermaterial für andere Prozesse wie Spritzgusserzeugnisse oder Extrusion zu bilden.

2. Fasern: Für Bindfaden, Bürsten, Seile usw. verwendet.

3. Netze: für Verpackungen, Bodenstabilisierung usw.

4. Kunstoffbeschichteter Papier und Metall: meistens für Verpackungen verwendet.

5. Kunststoff-Folie: meistens für Verpackungen verwendet und zu Tüten verschweißt.

6. Kupferkabel mit Kunststoffisolierung: in der Industrie und im Haus für Elektrogeräte, Stromverteilung, Kommunikation usw. verwendet.

7. Kunststoffröhren: für Gas, Wasser, Abwasser usw. verwendet.

8. Kunststoffröhren: in Automobilen, Schläuchen und Laborhähnen usw. verwendet.

9. Profil: für Dichtungen, Hausverkleidungen, Türen, Fenster, Gleise usw. verwendet.

10. Platten: für Schilder, Beleuchtung, Glas usw.