GSmach bietet eine moderne Pelletisierungslinie für alle Arten von Füllstoff-Masterbatches.

Wir entwerfen die Extruder für Füllstoff-Masterbatche entsprechend der Ausgangsleistung,

Formel und endgültiger Anwendung nach Ihren Wünschen.

Füllstoff-Masterbatche sind Konzentrate aus CaCO3 oder Talk oder BaSO4 in einem Polymerbasis.

Gibt es ein Problem? Bitte kontaktieren Sie uns, um Ihnen zu helfen!

AnfrageInhaltsverzeichnis

Die Grundformel

| Basisharz | Füllstofftyp | Additive |

| PP | CaCO3 55-85% | PE-Wachs |

| PE | Talc 25-60% | Weißes Öl |

| PS | BaSO4 40~70% | Antioxidant |

ANWENDUNGEN

Füllstoff-Masterbatches werden in Spritzgus, Blasformen, Folien (Einlagig oder Mehrlagig), Platten und Bändern eingesetzt.

Sie bieten die folgenden Vorteile:

a) Spritzguss & Blasformen

Geringere Rohstoffkosten, da sie normalerweise wirtschaftlicher als Polymerharze sind

Erhöhte Ausbeute durch schnellere Formerkühlung

Reduzierung des Bedarfs an Farbmasterbatches

Höhere Wärmeverzugsfestigkeit, höhere Steifigkeit und Festigkeit

Verbesserte Maßstabilität, Schweißbarkeit und Druckbarkeit

Die Zusatzrate von FÜLLSTOFF-Masterbatches in Spritzguss- & Blasformanwendungen kann bis zu 50 % betragen, übliche Werte liegen jedoch zwischen 5-30 %.

b) Film, Platte, Säcke, Tassen, Raffia

Geringere Rohstoffkosten, da sie normalerweise wirtschaftlicher als Polymerharze sind

Reduzierung des Bedarfs an Farbmasterbatches

Höhere Steifigkeit, papierartiger Effekt

Verbesserte Schweißbarkeit und Druckfähigkeit

Verbesserte Anti-Block-Eigenschaften

Bessere Blasenstabilität

Dosiermenge von FILLER-Masterbatches in Film-Anwendungen beträgt 2-20 %.

c) PE & PP Bänder

Antifibrillation (auch bekannt als Anti-Splitting)

Geringere Rohstoffkosten, da sie normalerweise wirtschaftlicher als Polymerharze sind

Reduzierung des Bedarfs an Farbmasterbatches

Höhere Steifigkeit

Verbesserte Schweißbarkeit und Druckfähigkeit

Verbesserte Anti-Block-Eigenschaften

Verbesserte Webfähigkeit

Einfachere Verarbeitung

Häufige Zusatzrate von FILLER-Masterbatches in Bändern beträgt 3-8 %.

d) HDPE- & PP-Rohr

Ersetzen eines teuren weißen Masterbatches mit einem hochgradig weißen

Geringere Rohstoffkosten, da sie normalerweise wirtschaftlicher als Polymerharze sind

Höhere Steifigkeit

Glatte Rohre mit niedrigerem Reibungskoeffizienten, um sie besser vor Verstopfungen zu schützen

Weniger anfällig für Brüchigkeit bei niedrigen Temperaturen aufgrund seiner exzellenten Kältebeständigkeit

Häufige Zusatzrate von FILLER-Masterbatches in Bändern beträgt 5-30 %.

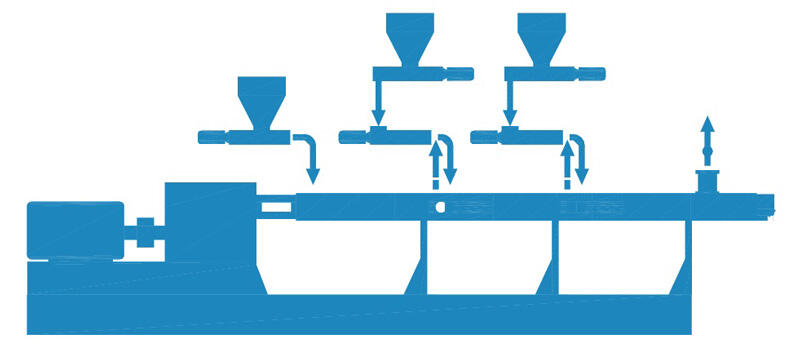

Verarbeitung von Füllstoff-Masterbatch

a) Dosiersystem

Es gibt zwei Füttersysteme:

Volumetrisches Dosiersystem

1. Wiegen Sie die Rohstoffe getrennt nach der Formel ab

2. Mischen Sie dann alle Materialien im Hochgeschwindigkeitsmischer für 5~10 Minuten

3. Entlade das Material in den Spirallader

4. Lade das Material in den Bunker des volumetrischen Füllers

Abnahmedosiersystem (automatisch und mit höherer Genauigkeit)

1. Geben Sie den Rohstoff in jeden Tank auf dem Boden.

2. Der Vakuumlader wird jedes Komponente in den Speicherbehälter übertragen.

3. Das Rohmaterial wird automatisch in den Loss-in-Weight-Füller fallen. Das Füllsystem

wird das Material entsprechend Ihrer Formeleinstellung auf der HMI getrennt in den Extruder füttern.

(Loss-in-Weight-Füllsystem & Seitenkraftfüller)

b) Technische Spezifikationen des Extruders

Je nach Ihrer Anwendung und Ausbeute gibt es viele verschiedene Möglichkeiten bei Extrudern.

mit einem Durchmesser von mehr als 20 cm3

| TYP | Schraubendurchmesser (mm) | Leistung (KW) | Menge (kg/h) |

| GS20 | 21.7 | 4 | 5~15 |

| GS25 | 26 | 11 | 5~55 |

| GS35 | 35.6 | 15 | 10 bis 40 |

| GS50 | 50.5 | 55 | 120~200 |

| GS52 | 51.4 | 90 | 270~450 |

| GS65 | 62.4 | 90 | 255~400 |

| GS75 | 71 | 132 | 450~750 |

| GS95 | 93 | 315 | 950~1600 |

| GS135 | 133 | 750 | 2250~3750 |

mit einem Durchmesser von mehr als 20 cm3

| TYP | Schraubendurchmesser (mm) | Leistung (kw) | Schraubengeschwindigkeit (U/min) | Ausgabe (kg/h) |

| GS36 | 36 | 18.5-30 | 400-600 | 50-150 |

| GS52 | 52 | 75 bis 90 | 400-600 | 250-800 |

| GS65 | 65 | 90 bis 160 | 400-600 | 500-1000 |

| GS75 | 75 | 132-250 | 400-600 | 1000-1500 |

| GS95 | 95 | 200-315 | 400-600 | 1500-2500 |

Knetmaschine + Einsschraubenextruder

| Modell | KNEADER | Knetmaschinenleistung (KW) | Schraubendurchmesser | L/D | Ausgang |

| GSD100 | 35 L | 55kW | 100mm | 16-22:1 | 100~200kg/h |

| GSD120 | 55 l | 75KW | 120mm | 16-22:1 | 200~300kg/h |

| GSD120 | 75l | 110 kW | 120mm | 16-22:1 | 300~500kg/h |

| GSD150 | 110L | 160kW | 150mm | 16-22:1 | 600~800kg/h |

| GSD180 | 150 L | 220kW | 180mm | 16-22:1 | 800~1200kg/h |

Knetmaschine + Doppelschraubenextruder

| Modell | Hauptmaschine | KNEADER | Leistung ((kg/h) | |

| GS50/100 | GS50 Doppelschraubenextruder | 55 l | ||

| GS100 Einsschraubenextruder | 60 bis 90 | |||

| GS65/150 | GS65 Zwillingssschraubenextruder | 75l | 500~600 | 400~600kg/h |

| GS150 Einsschraubenextruder | 60 bis 90 | |||

| GS75/180 | GS75 Zwillingssschraubenextruder | 110L | 500~600 | 600~800kg/h |

| GS180 EINZIGES SCREW-EXTRUDER | 60 bis 90 | |||

| GS95/200 | GS95 Zwillingssschraubenextruder | 150 L | 400~500 | 1000~1500KG/H |

| GS200 Einsschraubenextruder | 60 bis 90 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Datenschutzrichtlinie