Lehre dich, den Unterschied zwischen Einsschneckenextruder und Doppelschneckenextruder zu verstehen

Der Extruder ist eine Art von Kunststoffmaschine und wird häufig in der modifizierten Kunststoffindustrie eingesetzt. Er wird weitgehend in der Polymerverarbeitungsindustrie sowie in anderen Produktions- und Verarbeitungsbereichen verwendet. Extruder können in Ein-Schnecken-Extruder und Doppel-Schnecken-Extruder unterteilt werden. Ihre Arbeitsprinzipien und Anwendungsbereiche unterscheiden sich, und jeder hat seine eigenen Vorteile und Nachteile.

Zunächst gibt es viele Unterschiede zwischen Einsschneckenextruder und Doppelschneckenextruder in Bezug auf die Verplasticierungsfähigkeit, das Materialtransportverfahren, die Reinigungsgeschwindigkeit und andere Aspekte. Wie folgt:

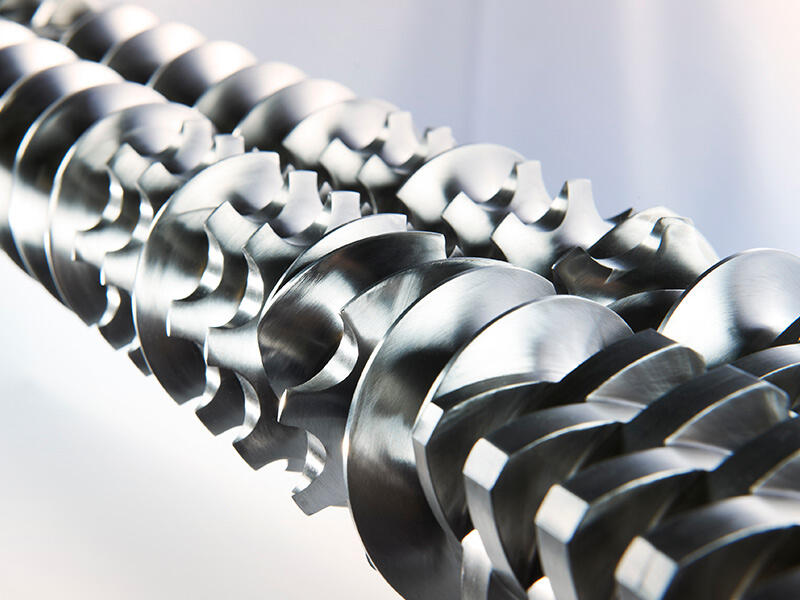

1. Unterschiedliche Verplasticierungsfähigkeit: Einsschnecke eignet sich für die Verplasticierung von Polymeren und die Extrusion von körnigen Materialien; Die Scherabbau der Polymere ist minimal, aber das Material bleibt länger im Extruder. Doppelschnecke hat eine bessere Misch- und Verplasticierungsfähigkeit, kürzere Verweildauer im Extruder und eignet sich für die Verarbeitung von Pulvern.

2. Verschiedene Materialtransportmechanismen: Im Einsschrauben-Extruder erfolgt der Materialtransport als Zugsfluss, der Transport im Feststoffbereich erfolgt durch Reibungszug, der Transport im Schmelzbereich erfolgt durch viskosen Zug. Der Reibungskoeffizient zwischen Feststoff und Metalloberfläche sowie die Viskosität des Schmelzmaterials bestimmen weitgehend die Transportkapazität des Einsschrauben-Extruders. Der Materialtransport im Doppelschrauben-Extruder erfolgt als Positivverdrängung. Bei der Rotation der Schraube wird das Material durch verklammte Schraubenflügel nach vorn gedrängt. Die Kapazität der Positivverdrängung hängt von der Nähe zwischen dem Rand einer Schraube und den Schraubenflügeln der anderen Schraube ab. Eine große Positivverdrängung kann mit einem eng verklammten Gegenlaufs-Doppelschraubenextruder erreicht werden.

3. Verschiedene Reinigungsgeschwindigkeiten: Die Geschwindigkeitsverteilung im Einsschneckenextruder ist klar und einfach zu beschreiben, während die Situation im Zweischaufelextruder komplexer und schwieriger zu beschreiben ist. Dies liegt hauptsächlich an der Verknüpfungszone des Zweischaufelextruders. Der komplexe Fluss in der Verknüpfungszone verleiht dem Zweischaufelextruder Vorteile wie vollständige Mischung, gleichmäßige Wärmeübertragung, starke Schmelzkapazität und gute Entlüftungsleistung, aber es ist schwierig, den Flusszustand in der Verknüpfungszone genau zu analysieren.

4. Unterschiedliche Selbstreinigung: Die Schergeschwindigkeit des Zweischaufelextruders ist hoch, da die Geschwindigkeitsrichtungen von Schraubenrücken und -graben in der Verknüpfungszone entgegengesetzt sind, wodurch eine hohe relative Geschwindigkeit erreicht wird. Jedes anhaftende Material an der Schraube kann abgeschabt werden. Es hat einen guten Selbstreinigungseffekt, die Aufenthaltszeit des Materials ist kurz und es kommt selten zu lokaler Degradation. Einsschneckenextruder besitzen diese Funktion nicht.

Außerhalb unterschiedlicher Arbeitsprinzipien haben sie auch unterschiedliche Anwendungsbereiche. Der Doppelschraubenextruder wird weitgehend bei physikalischen und chemischen Modifikationen des Matrixharzes eingesetzt, wie Füllen, Verstärken, Zähmachen, reaktives Extrudieren usw. Einsschraubenextruder werden hauptsächlich in den Bereichen Rohr, Platte, Blatt und Profil eingesetzt.

Anwendungsbeispiele für Doppelschneckenextruder: Glasfaserverstärkte, kraftstoffbeständige Granulierung (wie Nylon 6, Nylon 66, Polyester, Polybutylenterephthalat, Polypropylen, Polycarbonat usw.)., hoch gefüllte Granulierung (wie Füllung mit 75% CaCO3 PE und PP) und wärmeempfindliche Materialgranulierung, wie PVC und vernetztes Polyethylen-Kabelfolienmaterial), konzentrierte Farbmischungen (wie Füllung mit 50% Toner), antistatische Farbmischungen und Legierungs-Kabelfolienmaterial-Granulierung (wie Mantel- und Isoliermaterial), vernetzte Polyethylen-Rohr-Granulierung (wie Heißwasser-Vernetzung-Farbmischung), thermosetzende Kunststoff-Mischextrusion, wie Phenolharze, Epoxidharze und Pulverlacke), Schmelzkitt und Polyurethan-Reaktionsextrusionsgranulierung (wie EVA-Schmelzkitt und Polyurethan), K-Harz und SBS-Destillationsgranulierung usw.

Anwendungsbeispiele für Einsschraubenextruder: Geeignet für PP-R-Rohre, PE-Gasrohre, PEX-Vernetzungsrohre, Aluminium-Plastik-Multilayerröhren, ABS-Rohre, PVC-Rohre, HDPE-Siliziumkernröhren und verschiedene koextrudierte Multilayerröhren; Geeignet für die Extrusion von PVC, Polyester (Polyethylenterephthalat), Polystyrol, Polypropylen, Polycarbonat und anderen Profilen und Platten sowie Drähte und Stäbe以及其他塑料挤出;Durch Anpassen der Geschwindigkeit des Extruders und Ändern der Schraubenstruktur des Extruders kann er zur Herstellung verschiedener Kunststoffprofile verwendet werden, wie Polyvinylchlorid und Polyolefin.