La machine de composition de câbles en PVC/HFFR/XLPE/LSFH/LSZH/LSOH/LS0H est conçue pour produire des composés de câbles de haute qualité. Cette machine traite des matériaux tels que le PVC (Chlorure de Polyvinyle), HFFR (Retardateur de Flamme Sans Halogène), XLPE (Polyéthylène Réticulé) et des composés sans halogène à faible fumée (LSFH/LSZH/LSOH/LS0H) utilisés dans l'isolation et la gaine des câbles. Equipée de systèmes précis de mélange, de malaxage et d'extrusion, elle assure une dispersion uniforme des additifs et des retardateurs de flamme pour améliorer la sécurité, la durabilité et la flexibilité du produit final du câble. Cette ligne de composition est idéale pour produire des câbles respectueux de l'environnement, résistants au feu et à faible fumée, largement utilisés dans la construction, l'électronique et le transport.

Y a-t-il un problème ? Veuillez nous contacter pour vous servir !

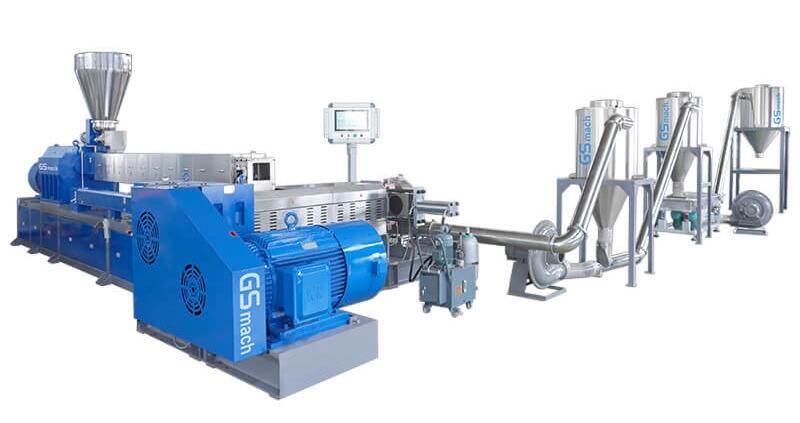

Demande d'informationGSmach s'engage à fournir des extrudeuses avancées pour tous types de mélange de câbles

Table des matières

Composés d'isolation et de gaine en PE

Composés d'isolation en PE réticulable

XLPE Silane pour câble 10kV

XLPE Peroxyde pour câble 35kV

Composés semi-conducteurs au peroxyde/silane

Composés en PVC pour câbles

Retardateur de flamme sans halogène (HFFR)

Projets/ Clients

Composés d'isolation et de gaine en PE

Les composés en PE sont largement utilisés dans les fils et câbles à des fins d'isolation et de gaine. En effet, les composés en polyéthylène sont parmi les formes de plastique les plus courantes. Le polyéthylène est un polymère thermoplastique constitué de longues chaînes d'hydrocarbures du monomère de base (C2H4) et nos composés en PE sont généralement basés sur le polyéthylène ou des copolymères de polyéthylène modifiés selon les spécifications du client.

Formule de base :

PEBD/PEBDO/PEMD/PEHD + pigment colorant/noir de carbone 2-5% + additifs

Trois types de procédés :

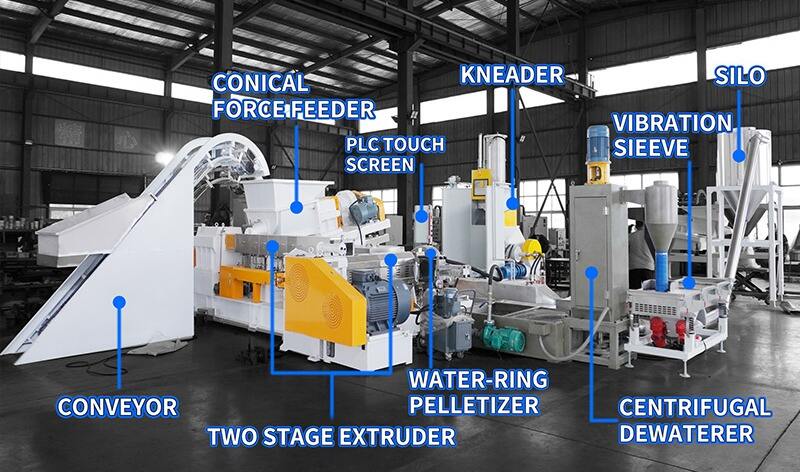

1) Mélangeur + alimentation forcée conique + extrudeur à vis simple + granulation à anneau d'eau

Spécifications techniques de l'extrudeur :

| Type | Diamètre de la vis (mm) | Malaxeur | Débit (kg/h) |

| GS-100 | 100 | 35 | 200-300 |

| GS-120 | 120 | 55-75 | 400-600 |

| GS-150 | 150 | 110 | 800-1000 |

| GS-180 | 180 | 150 | 1000 à 1500 |

2) Mélangeur + extrudeur à double vis + granulation à anneau d'eau

3) Alimentation par perte de poids + Extrudeur à vis jumelée + Granulation à anneau d'eau

Composés d'isolation en PE réticulable

Le polyéthylène a été et est toujours utilisé comme isolant pour câbles, mais en tant que matériau thermoplastique, ses applications sont limitées par des contraintes thermiques. La réticulation améliore les propriétés du polymère de base à haute température. L'effet de la réticulation est d'inhiber le mouvement des molécules entre elles sous l'effet de la chaleur, ce qui donne une meilleure stabilité à haute température par rapport aux matériaux thermoplastiques. Cela permet des températures de fonctionnement plus élevées, que ce soit pour un chargement normal ou en cas de court-circuit, de sorte qu'un câble XLPE a une capacité de courant plus élevée que son équivalent en PVC. L'XLPE possède l'une des meilleures résistances à l'eau et des capacités de perméabilité réduite.

Presque tous les composés de polyéthylène réticulable (XLPE) pour les applications de fils et câbles sont basés sur le LDPE. Les câbles isolés en XLPE ont une température maximale du conducteur de 90 °C et une cote d'urgence allant jusqu'à 140 °C, selon la norme utilisée. Ils ont une cote de court-circuit du conducteur de 250 °C. Le XLPE a d'excellentes propriétés diélectriques, ce qui le rend utile pour les câbles moyenne tension - 10 à 50 kV AC, et haute tension - jusqu'à 380 kV AC - et plusieurs centaines de kV DC.

(Système de granulation sous eau pour extrudeuse à vis jumelle XLPE 95 avec système de perte en poids de la marque Brabender)

Il existe deux types de XLPE :

XLPE Silane pour câble 10kV

XLPE Peroxyde pour câble 35kV

Couche semiconductrice compatible avec ces deux types de XLPE :

Semiconducteur Silane

Semiconducteur Peroxyde

Tous les types de composés semiconducteurs peuvent être produits par la même machine.

XLPE Silane pour câble 10kV

1) Formule de base

Matériau A : LLDPE/LDPE 98% + DCP 0,1% + Silane 1,5% + Antioxydant

Matériau B : LLDPE/LDPE 95,5% + DBTL 4% + Antioxydant 0,5%

Mélanger 95% de A et 5% de matériau B pour l'extrusion du câble XLPE

2) Procédé

① Pour le matériau A : alimentation par perte de poids et extrudeur à haut couple avec longue L/D.

Il est nécessaire d'avoir un sècheur et un système d'emballage sous vide.

② Pour le matériau B : alimentation par perte de poids et extrudeur à faible couple avec 40 L/D.

XLPE Peroxyde pour câble 35kV

1) Formule de base

LDPE + DCP + Antioxydant

2) Procédé

Alimentation par perte de poids.

La température de fusion doit être très bien contrôlée pour éviter que le DCP ne réagisse avec le polymère. Par conséquent, les extrudeurs en deux étapes sont plus adaptés pour ce type de formulation.

L'eau de refroidissement pour le système de granulation doit être propre, sans ions positifs ni négatifs.

Cela nécessite un sècheur et un système d'emballage sous vide.

Composés semi-conducteurs au peroxyde/silane

1) Formule de base

PE/EVA + poudre de carbone + DCP + Antioxydant

2) Procédé

La même machine peut être utilisée pour tous types de semi-conducteurs.

Malaxeur + alimentation forcée conique + extrudeur à vis simple + granulation par air au niveau du moule.

Composés en PVC pour câbles

Le chlorure de polyvinyle est le troisième polymère plastique synthétique le plus produit, après le polyéthylène et le polypropylène. Il est fabriqué par polymérisation du monomère de chlorure de vinyle (VCM).

Le coût relativement bas du PVC, sa résistance biologique et chimique ainsi que sa facilité de travail ont conduit à son utilisation pour une large gamme d'applications. Le PVC plastifié est couramment utilisé comme isolation et gaine sur les câbles électriques.

Formule de base :

PVC 60% + DOP 20% + Argile calcinée 10-20% + CaCO3 0-10% + Stabilisateur chauffant + Additifs

Extrudeur tandem pour la formulation de PVC :

La première étape est un extrudeur à double vis coaxiales en rotation synchrone pour la dispersion et la distribution.

La deuxième étape est un extrudeur à vis unique pour le refroidissement et la granulation.

Spécifications techniques de l'extrudeur :

| Type | Puissance du moteur | Vitesse de rotation | Débit (kg/h) |

| GS50-100 | 37-55/22-45 | 500-600/60-90 | 200-300 |

| GS65-150 | 55-75/45-55 | 500-600/60-90 | 400 à 500 |

| GS75-180 | 75-132/75-90 | 500-600/60-90 | 600-800 |

| GS95-200 | 250-315/90-132 | 400-500/60-90 | 1000 à 1500 |

Retardateur de flamme sans halogène (HFFR)

Retardateur de flamme sans halogène (HFFR), faible fumée zéro halogène (LSOH), faible fumée et faibles émanations (LSF) sont tous des noms associés à des composés utilisés de manière extensive dans l'isolation des câbles. Ces composés sont généralement basés sur le polyéthylène ou des copolymères de polyéthylène avec l'ajout de charges minérales pour conférer des propriétés de retardant à la flamme.

Formule de base :

PE 10% + EVA 30% + Poudre d'ATH 55% + Additif 5%

Deux types de processus :

1) Mélangeur + Alimentation forcée conique + Extrudeur à double vis + Extrudeur à simple vis + Granulation à la face du filtre à air

Spécifications techniques de l'extrudeur :

2) Alimentation par perte de poids + Extrudeur à triple vis + Extrudeur à simple vis + Granulation à la face du filtre à air

Spécifications techniques de l'extrudeur :

| Type | Malaxeur | Diamètre de la vis (mm) | Débit (kg/h) |

| GS50-100 | 55 | 50.5/100mm | 200-300 |

| GS65-150 | 75 | 62.4/150mm | 400 à 500 |

| GS75-180 | 110 | 71/180mm | 600-800 |

| GS95-200 | 150 | 93\/200mm | 1000 à 1500 |

Spécifications techniques de l'extrudeur : (Extrudeur à triple vis)

| Type | puissance | Diamètre de la vis (mm) | Débit (kg/h) |

| GS35 | 18.5-30 | 35 mm | 50-150 |

| GS52 | 75 à 90 | 52mm | 250-800 |

| GS65 | 90 à 160 | 65mm | 500-1000 |

| GS75 | 132-250 | 75 mm | 1000 à 1500 |

| GS95 | 200-315 | 95mm | 1500-2500 |

Copyright © Nanjing GSmach Equipment Co., Ltd All Rights Reserved - Politique de confidentialité