Лінія екструзії композиту TPR каучук

Компанія Nanjing GSmach Equipment Co., Ltd. є заводом, заснованим у 2013 році, ми в GSmach присвячені виробництву пластмасового обладнання, включаючи екструзор з подвійним вісем, компактор, лінію виробництва біозагальних гранул або плит, машину для пластмасових плит і т.д. Сьогодні я розповім вам про випадок з обладнанням одного клієнта.

Цей клієнт з Тайланду займається бізнесом, пов'язаним із резиною, тепер вони хочуть додати деякі пластикові матеріали до резинового композиту для отримання нових продуктів та розширення своєї ринкової ніші. Оскільки їхній основний сировина - це резиновий композит з великими громадками і високою в'язкістю, його також необхідно змішувати з частинками ПП, враховуючи ці фактори, я запропонував їм використовувати мішальник, щоб сировина була повністю змішана, розігрята і розплавлена.

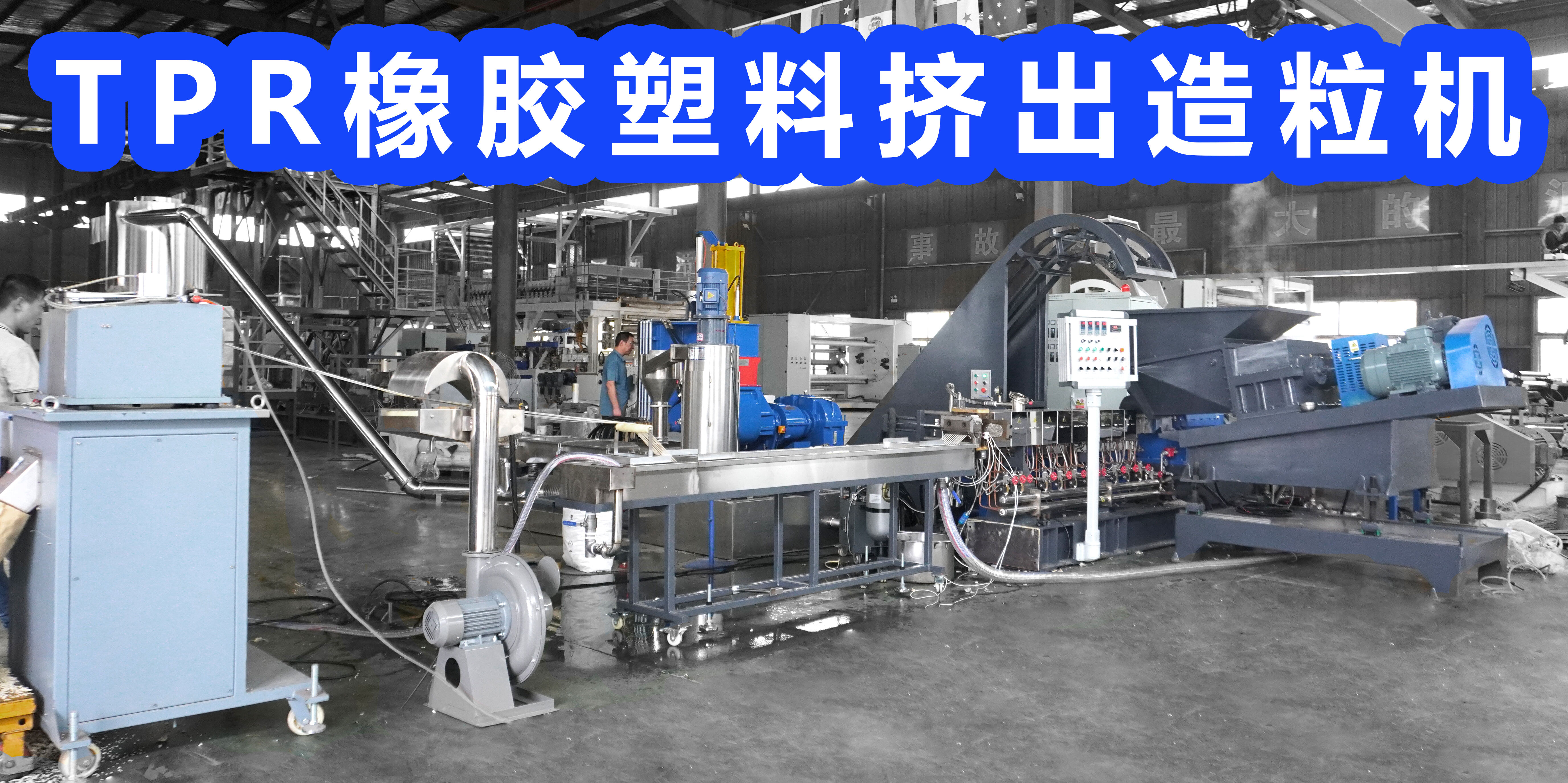

Повна лінія укомплектована 5-літровим Кneader, Конвеєром, Двоскрінним Прив'язним Гранулятором та GS35 Двоскрінним Екструзором з Системою Гранулювання за Допомогою Водяного Потоку. Лінія може виробляти до 30-50 кілограмів на годину, що достатньо для клієнтів, які мають провести дослідження ринку у лабораторних масштабах.

Під час процесу виробництва спочатку встановлюються температура і час роботи мішача, а потім гуму та гранули поліпропілену заливають безпосередньо до мішача за рецептурою. Через високу температуру плавлення ПП, температура досягне приблизно 160-200 градусів. Потім ми отримаємо пуфну, схожу на тісто, розплавлену суміш, що означає, що ми змогли справитися з завданням. Цей крок є ключовим у всьому процесі виробництва. Якщо компоненти не розплавилися і не перемішились повністю на першому етапі, то ми не отримаємо якісних закінчених гранул.

Мішанку потім буде передано з конвеєра і двосувової форсунки до двосувового екструзора. Також замість двосувового екструзора можна використовувати односувовий екструзор. Перевага двосувового екструзора полягає в тому, що мішанку можна двічі перемішувати і пластичувати. Ми, у GS-Mach, зазвичай маємо п'ять типів систем пелетування, а саме водяно-охолодні системи пелетування на штангі, повітряно-охолодні системи гарячого розрізання, системи розрізання на водяному кільці, повітряно-охолодні системи розрізання на штангі та системи пелетування під водою. Оскільки мішанка була дуже в'язкою, а клієнт хотів менше вкладати у цю машину, ми вирішили використати систему пелетування на водних пластинках і успішно отримали хороші закінчені пелети.

Звичайно, у нас виникли деякі проблеми під час процесу виробництва, але за допомогою наших техніків нам вдалося подолати їх, відрегулювавши рецептуру. Отже, ви завжди можете довіряти компетенції та якості машин GS-mach. Якщо у вас також є схожі матеріали або є ідея створити зазначені гранули, ми, GS-mach, завжди готові прийняти вас.