GSmach bietet eine fortschrittliche Pelletierungslinie für alle Arten von Füllstoff-Masterbatches.

Wir entwerfen die Extruder für Füllstoff-Masterbatch entsprechend der Leistung.

Formel und endgültige Anwendung als Ihre Anfrage.

Füllstoff-Masterbatch sind Konzentrate aus CaCO3 oder Talk oder BaSO4 auf Polymerbasis.

Gibt es ein Problem? Bitte kontaktieren Sie uns, um Sie zu bedienen!

Anfrage

Inhaltsverzeichnis

Die Grundformel

| Basisharz | Füllstofftyp | Zusatzstoffe |

| PP | CaCO3 55-85 % | PE-Wachs |

| PE | Talk 25-60 % | Weißes Öl |

| PS | BaSO4 40~70 % | Antioxidans |

Anwendungen

FÜLLSTOFF-Masterbatches werden in den Bereichen Spritzguss, Blasformen, Folien (einschichtig oder mehrschichtig), Platten und Bändern verwendet. Sie bieten folgende Vorteile:

a) Spritzguss und Blasformen

Geringere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

Erhöhte Leistung durch schnellere Formkühlung

Reduzierung des Farbmasterbatch-Bedarfs

Höhere Beständigkeit gegen Wärmeformbeständigkeit, höhere Steifigkeit und Steifigkeit

Verbesserte Dimensionsstabilität, Schweißbarkeit und Bedruckbarkeit

Die Zugaberate von FILLER-Masterbatches in Spritz- und Blasformanwendungen kann bis zu 50 % betragen, die üblichsten Werte liegen jedoch zwischen 5 und 30 %.

b) Folie, Laken, Säcke, Taschen, Bast

Geringere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

Reduzierung des Farbmasterbatch-Bedarfs

Höhere Steifigkeit, papierähnlicher Effekt

Verbesserte Schweißbarkeit und Bedruckbarkeit

Verbesserte Antiblockiereigenschaften

Bessere Blasenstabilität

Die Zugaberate von FILLER-Masterbatches in Folienanwendungen beträgt 2–20 %.

c) PE- und PP-Bänder

Antifibrillation (auch bekannt als Anti-Splittung)

Geringere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

Reduzierung des Farbmasterbatch-Bedarfs

Höhere Steifigkeit

Verbesserte Schweißbarkeit und Bedruckbarkeit

Verbesserte Antiblockiereigenschaften

Verbesserte Webfähigkeit

Einfachere Verarbeitung

Die übliche Zugaberate von FILLER-Masterbatches in Bändern beträgt 3-8 %.

d) HDPE- und PP-Rohre

Ersetzt teures weißes Masterbatch durch seinen hohen Weißgrad

Geringere Rohstoffkosten, da sie in der Regel wirtschaftlicher sind als Polymerharze

Höhere Steifigkeit

Glatte Rohre mit geringerem Reibungskoeffizienten, um ein Blockieren besser zu verhindern

Aufgrund seiner hervorragenden Kältebeständigkeit kann es bei niedrigen Temperaturen weniger spröde werden

Die übliche Zugaberate von FILLER-Masterbatches in Bändern beträgt 5-30 %.

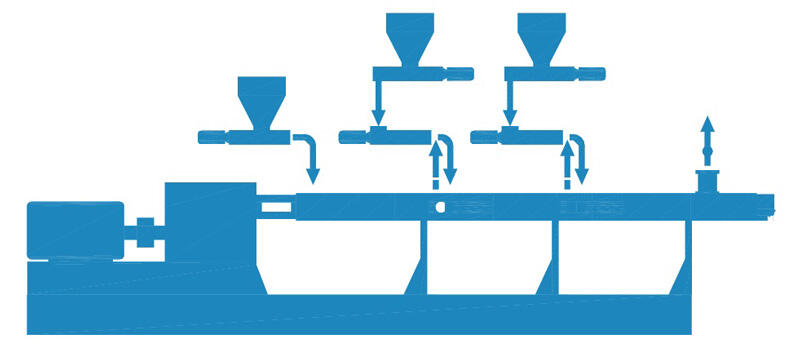

Verarbeitung von Füllstoff-Masterbatch

a) Fütterungssystem

Es gibt zwei Fütterungssysteme:

Volumetrisches Fütterungssystem

1. Das Rohmaterial gemäß der Rezeptur separat einwiegen

2. Geben Sie dann das gesamte Material für 5 bis 10 Minuten in einen Hochgeschwindigkeitsmischer

3.Entladen Sie das Material in den Spirallader

4. Laden des Materials in den Trichter des volumetrischen Dosierers

Differentialdosiersystem (automatisch und mit höherer Genauigkeit)

1. Geben Sie das Rohmaterial in jeden Tank auf dem Boden.

2. Der Vakuumlader befördert jede Komponente in das Lagersilo.

3. Das Rohmaterial fällt automatisch in den Differenzialdosierer. Das Fütterungssystem

führt das Material separat in den Extruder ein, entsprechend Ihrer Formeleinstellung im HMI.

(Loss-in-Weight-Fütterungssystem und Side Force Feeder)

b) Technische Spezifikationen des Extruders

Je nach Anwendung und Leistung gibt es viele verschiedene Möglichkeiten für Extruder.

Doppelschneckenextruder

| Typ | Schneckendurchmesser (mm) | Leistung (kW) | Menge (kg/h) |

| GS20 | 21.7 | 4 | 5 ~ 15 |

| GS25 | 26 | 11 | 5 ~ 55 |

| GS35 | 35.6 | 15 | 10 ~ 40 |

| GS50 | 50.5 | 55 | 120 ~ 200 |

| GS52 | 51.4 | 90 | 270 ~ 450 |

| GS65 | 62.4 | 90 | 255 ~ 400 |

| GS75 | 71 | 132 | 450 ~ 750 |

| GS95 | 93 | 315 | 950 ~ 1600 |

| GS135 | 133 | 750 | 2250 ~ 3750 |

Doppelschneckenextruder

| Typ | Schneckendurchmesser (mm) | Leistung (kW) | Schneckendrehzahl (U / min) | Leistung (kg/h) |

| GS36 | 36 | 18.5 30 | 400 600 | 50 150 |

| GS52 | 52 | 75 90 | 400 600 | 250 800 |

| GS65 | 65 | 90 160 | 400 600 | 500 1000 |

| GS75 | 75 | 132 250 | 400 600 | 1000 1500 |

| GS95 | 95 | 200 315 | 400 600 | 1500 2500 |

Kneter + Einschneckenextruder

| Modell | Kneter | Kneterleistung (KW) | Schraubendurchmesser | L/T | Ausgang |

| GSD100 | 35L | 55KW | 100 mm | 16-22: 1 | 100 ~ 200 kg / h |

| GSD120 | 55L | 75KW | 120 mm | 16-22: 1 | 200 ~ 300 kg / h |

| GSD120 | 75L | 110KW | 120 mm | 16-22: 1 | 300 ~ 500 kg / h |

| GSD150 | 110L | 160KW | 150 mm | 16-22: 1 | 600 ~ 800 kg / h |

| GSD180 | 150L | 220KW | 180 mm | 16-22: 1 | 800 ~ 1200 kg / h |

Kneter + Doppelschneckenextruder

| Modell | Hauptmaschine | Geschwindigkeit drehen | Leistung (kg/h) | |

| GS50 / 100 | GS50 Doppelschneckenextruder | 37 ~ 55 | 500 ~ 600 | 300 ~ 400 kg/h |

| GS100 Einschneckenextruder | 22 ~ 44 | 60 ~ 90 | ||

| GS65 / 150 | GS65 Doppelschneckenextruder | 55 ~ 75 | 500 ~ 600 | 400 ~ 600 kg/h |

| GS150 Einschneckenextruder | 45 ~ 55 | 60 ~ 90 | ||

| GS75 / 180 | GS75 Doppelschneckenextruder | 75 ~ 132 | 500 ~ 600 | 600 ~ 800 kg/h |

| GS180 Einschneckenextruder | 75 ~ 90 | 60 ~ 90 | ||

| GS95 / 200 | GS95 Doppelschneckenextruder | 250 ~ 315 | 400 ~ 500 | 1000 ~ 1500 kg/h |

| GS200 Einschneckenextruder | 90 ~ 132 | 60 ~ 90 |