Gibt es ein Problem? Bitte kontaktieren Sie uns, um Sie zu bedienen!

AnfrageGSmach ist bestrebt, fortschrittliche Extruder für alle Arten der Kabelmischung bereitzustellen

Inhaltsverzeichnis

PE-Isolier- und Mantelmasse

Vernetzbare PE (XLPE)-Isoliermassen

Silan XLPE für 10-kV-Kabel

Peroxid XLPE für 35-kV-Kabel

Peroxid/Silan-Halbleiterverbindungen

PVC-Verbindungen für Kabel

Halogenfreies Flammschutzmittel (HFFR)

Projekte / Kunden

PE-Isolier- und Mantelmasse

PE-Verbindungen werden häufig in Drähten und Kabeln zur Isolierung und Ummantelung eingesetzt. Tatsächlich gehören Polyethylenverbindungen zu den häufigsten Kunststoffformen. Polyethylen ist ein thermoplastisches Polymer, das aus langen Kohlenwasserstoffketten des Grundmonomers (C2H4) besteht. Unsere PE-Compounds basieren im Allgemeinen auf Polyethylen oder Copolymeren von Polyethylen, die entsprechend den Kundenspezifikationen entsprechend modifiziert wurden.

Grundformel:

LDPE/LLDPE/MDPE/HDPE + Farbpigment/Ruß 2-5 % + Zusatzstoffe

Drei Arten von Prozessen:

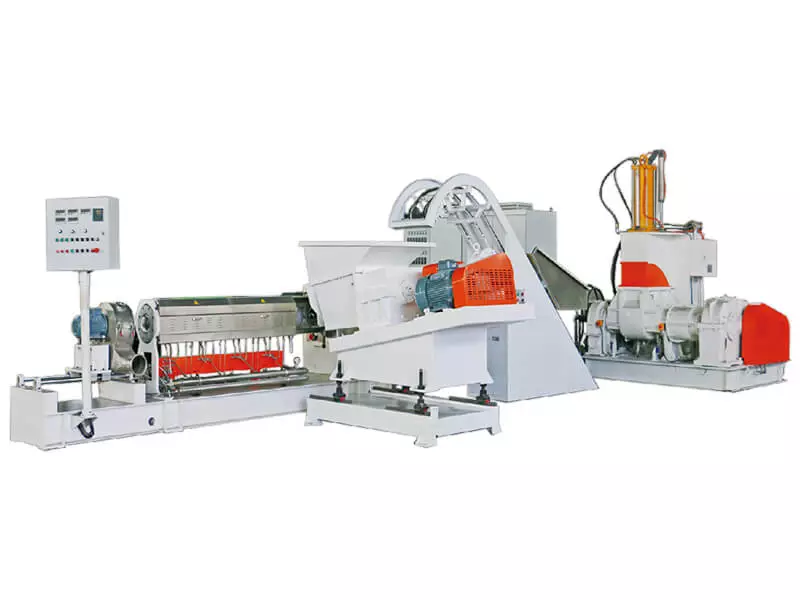

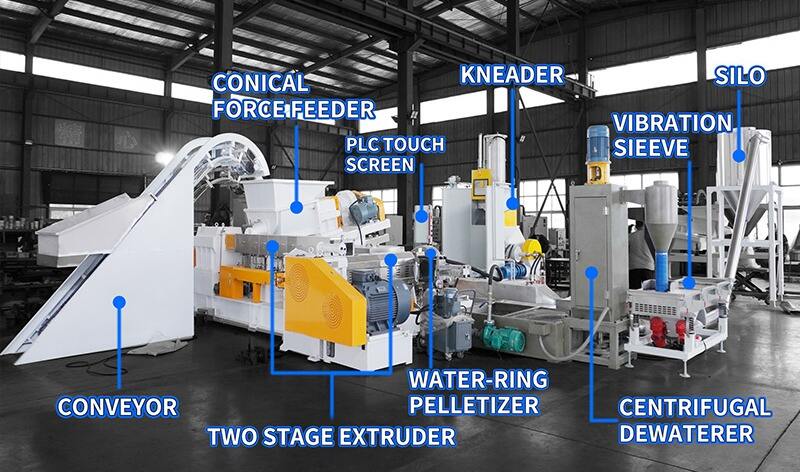

1) Kneter + konische Zwangszuführung + Einschneckenextruder + Wasserringpelletierung

Technische Spezifikationen des Extruders:

| Typ | Schneckendurchmesser (mm) | Kneter | Leistung (kg / h) |

| GS-100 | 100 | 35 | 200 300 |

| GS-120 | 120 | 55 75 | 400 600 |

| GS-150 | 150 | 110 | 800 1000 |

| GS-180 | 180 | 150 | 1000 1500 |

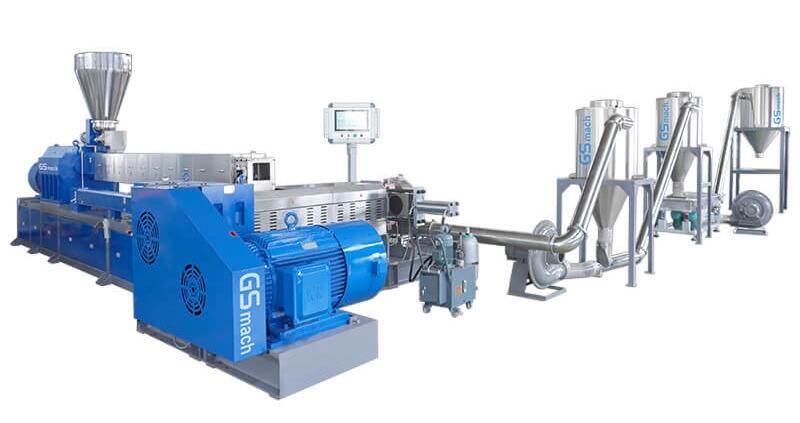

2) Mischer + Doppelschneckenextruder + Wasserringpelletisierung

3) Gewichtsverlustbeschickung + Doppelschneckenextruder + Wasserringpelletisierung

Vernetzbare PE (XLPE)-Isoliermassen

Polyethylen wurde und wird immer noch als Kabelisolierung verwendet, als thermoplastisches Material sind seine Einsatzmöglichkeiten jedoch durch thermische Einschränkungen eingeschränkt. Durch die Vernetzung werden die Eigenschaften des Basispolymers bei erhöhter Temperatur verbessert. Die Wirkung der Vernetzung besteht darin, die Bewegung der Moleküle zueinander unter Hitzeeinwirkung zu hemmen, was im Vergleich zu thermoplastischen Materialien zu einer verbesserten Stabilität bei erhöhten Temperaturen führt. Dies ermöglicht höhere Betriebstemperaturen, sowohl bei normaler Belastung als auch unter Kurzschlussbedingungen, sodass ein XLPE-Kabel einen höheren Nennstrom hat als sein entsprechendes PVC-Gegenstück. XLPE verfügt über eine der besten Wasserbeständigkeits- und Niedrigdurchlässigkeitskapazitäten und -fähigkeiten.

Fast alle vernetzbaren Polyethylen-Compounds (XLPE) für Draht- und Kabelanwendungen basieren auf LDPE. XLPE-isolierte Kabel haben je nach verwendeter Norm eine Nenntemperatur des maximalen Leiters von 90 °C und eine Nottemperatur von bis zu 140 °C. Sie haben eine Leiterkurzschlussfestigkeit von 250 °C. XLPE verfügt über hervorragende dielektrische Eigenschaften und eignet sich daher für Mittelspannungskabel (10 bis 50 kV Wechselstrom) und Hochspannungskabel (bis zu 380 kV Wechselspannung) und mehrere hundert kV Gleichspannung.

(XLPE 95-Doppelschneckenextruder-Unterwassergranuliersystem mit Gewichtsverlustsystem der Marke Brabender)

Es gibt zwei XLPE-Typen:

Silan XLPE für 10-kV-Kabel

Peroxid XLPE für 35-kV-Kabel

Mit diesen beiden XLPE-Typen kompatible Halbleiterschicht:

Silan-Halbleiter

Peroxid-Halbleiter

Alle Arten von Halbleiterverbindungen können mit derselben Maschine hergestellt werden.

Silan XLPE für 10-kV-Kabel

1) Grundformel

A-Material: LLDPE/LDPE 98 % + DCP 0.1 % + Silan 1.5 % + Antioxidans

B-Material: LLDPE/LDPE 95.5 % + DBTL 4 % + Antioxidans 0.5 %

Mischen Sie 95 % A- und 5 % B-Material für die XLPE-Kabelextrusion

2) Prozess

① Für A-Material: gewichtsreduzierte Zuführung und Extruder mit hohem Drehmoment und langem L/D.

Benötigen Sie einen Trockner und ein Vakuumverpackungssystem.

② Für B-Material: Gewichtsverlustbeschickung und Extruder mit niedrigem Drehmoment und 40 L/D.

Peroxid XLPE für 35-kV-Kabel

1) Grundformel

LDPE + DCP+ Antioxidans

2) Prozess

Diät zur Gewichtsreduktion.

Die Schmelztemperatur sollte sehr gut kontrolliert werden, um eine Reaktion des DCP mit dem Polymer zu vermeiden. Für diese Art der Compoundierung sind daher zweistufige Extruder besser geeignet.

Das Kühlwasser für das Pelletiersystem sollte sauber und frei von positiven und negativen Ionen sein

Dies erfordert einen Trockner und ein Vakuumverpackungssystem.

Peroxid/Silan-Halbleiterverbindungen

1) Grundformel

PE/EVA + Kohlenstoffpulver + DCP + Antioxidans

2) Prozess

Die gleiche Maschine kann für alle Arten von Halbleitern verwendet werden.

Kneter + konische Zwangsbeschickung + Einschneckenextruder + Pelletierung der Düsenfläche mit Luftkühlung.

PVC-Verbindungen für Kabel

Polyvinylchlorid ist nach Polyethylen und Polypropylen das am dritthäufigsten hergestellte synthetische Kunststoffpolymer. Es wird durch Polymerisation des Vinylchloridmonomers (VCM) hergestellt.

Die relativ geringen Kosten sowie die biologische und chemische Beständigkeit und Verarbeitbarkeit von PVC haben dazu geführt, dass es für eine Vielzahl von Anwendungen eingesetzt wird. Weich-PVC wird häufig als Isolierung und Ummantelung von Elektrokabeln verwendet.

Grundformel:

PVC 60 % + DOP 20 % + kalzinierter Ton 10–20 % + CaCO3 0–10 % + Heizstabilisator + Additive

Tandemextruder für die PVC-Compoundierung:

Die erste Stufe ist ein gleichläufiger paralleler Doppelschneckenextruder zur Dispergierung und Verteilung.

Die zweite Stufe ist ein Einschneckenextruder zum Kühlen und Pelletieren.

Technische Spezifikationen des Extruders:

| Typ | Motorleistung | Geschwindigkeit drehen | Leistung (kg / h) |

| GS50-100 | 37-55 / 22-45 | 500-600 / 60-90 | 200 300 |

| GS65-150 | 55-75 / 45-55 | 500-600 / 60-90 | 400 500 |

| GS75-180 | 75-132 / 75-90 | 500-600 / 60-90 | 600 800 |

| GS95-200 | 250-315 / 90-132 | 400-500 / 60-90 | 1000 1500 |

Halogenfreies Flammschutzmittel (HFFR)

Halogenfreies Flammschutzmittel (HFFR), Low Smoke Zero Halogen (LSOH), Low Smoke and Fume (LSF) sind allesamt Bezeichnungen für Verbindungen, die häufig in der Kabelisolierung verwendet werden. Diese Verbindungen basieren im Allgemeinen auf Polyethylen oder Copolymeren von Polyethylen unter Zusatz mineralischer Füllstoffe, um flammhemmende Eigenschaften zu verleihen.

Grundformel:

PE 10 % + EVA 30 % + ATH-Pulver 55 % + Additiv 5 %

Zwei Arten von Prozessen:

1) Kneter + konische Zwangszuführung + Doppelschneckenextruder + Einschneckenextruder + Luftkühlungsdüsenpelletierung

Technische Spezifikationen des Extruders:

2) Gewichtsverlustbeschickung + Dreischneckenextruder + Einschneckenextruder + Luftkühlung der Düsenflächenpelletierung

Technische Spezifikationen des Extruders:

| Typ | Kneter | Schraubendurchmesser (mm) | Leistung (kg / h) |

| GS50-100 | 55 | 50.5/100 mm | 200 300 |

| GS65-150 | 75 | 62.4/150 mm | 400 500 |

| GS75-180 | 110 | 71/180 mm | 600 800 |

| GS95-200 | 150 | 93/200 mm | 1000 1500 |

Technische Spezifikationen des Extruders: (Dreifachschneckenextruder)

| Typ | Werkzeuge | Schraubendurchmesser (mm) | Leistung (kg / h) |

| GS36 | 18.5 30 | 36 mm | 50 150 |

| GS52 | 75 90 | 52 mm | 250 800 |

| GS65 | 90 160 | 65 mm | 500 1000 |

| GS75 | 132 250 | 75 mm | 1000 1500 |

| GS95 | 200 315 | 95 mm | 1500 2500 |